Rurki termokurczliwe znajdują szerokie zastosowanie w wielu aplikacjach. Doskonale sprawdzają się przy wiązaniu przewodów, oznakowaniu kolorystycznym, izolacji elektrycznej i redukcji naprężeń. Ponadto zapewniają przewodom ochronę przed ścieraniem, chemikaliami i wpływem czynników środowiskowych.

Przygotowaliśmy krótki poradnik i przewodnik po rozwiązaniach termokurczliwych marki RND, dzięki którym dowiesz się, jak odpowiednio stosować koszulki termokurczliwe. To naprawdę proste!

Czym są rurki termokurczliwe?

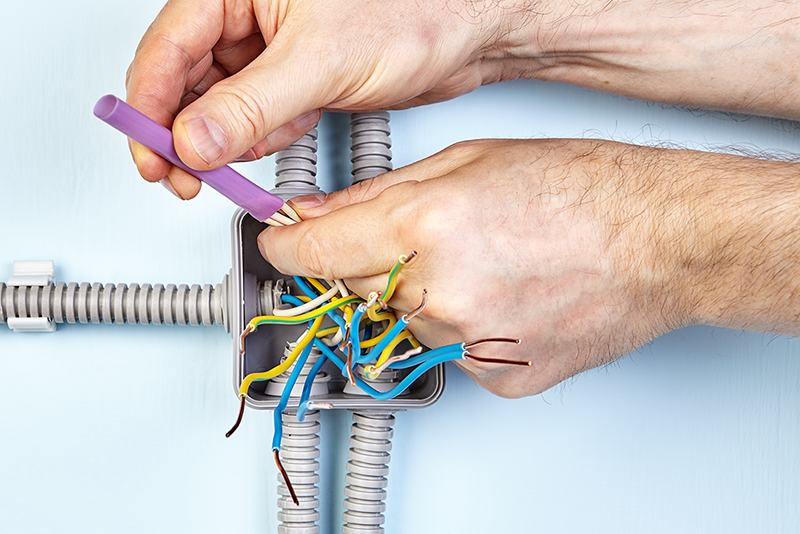

Rurki termokurczliwe, czasami określane jako koszulki termokurczliwe lub po prostu termokurcze, to polimerowe tuleje o właściwościach termokurczliwych, które pod wpływem ciepła dopasowują się do rozmiaru i kształtu podłoża. Produkty te są produkowane w dwóch etapach i są wykonane z szerokiej gamy materiałów, dzięki czemu mogą być stosowane praktycznie do każdego celu. Stosuje się je do owijania luźno ułożonych przedmiotów, takich jak kable (więcej o zarządzaniu kablami przeczytasz tutaj) oraz jako powłokę ochronną, a także jako izolację elektryczną przewodów, złączy, przegubów, terminali i splotów.

Rurki termokurczliwe mogą być wykorzystywane do oznakowania (kodowania kolorystycznego) okablowania, jak również do ochrony przed przecięciem, ścieraniem, otarciami i niewielkimi wstrząsami. Zastosowanie rurek termokurczliwych pozwala na wykorzystanie komponentów w środowisku, w którym mogą być narażone na działanie chemikaliów, wilgoci i kurzu. Stanowi to dobrą alternatywę dla oklejania, formowania czy zalewania.

Zastosowanie rurek termokurczliwych

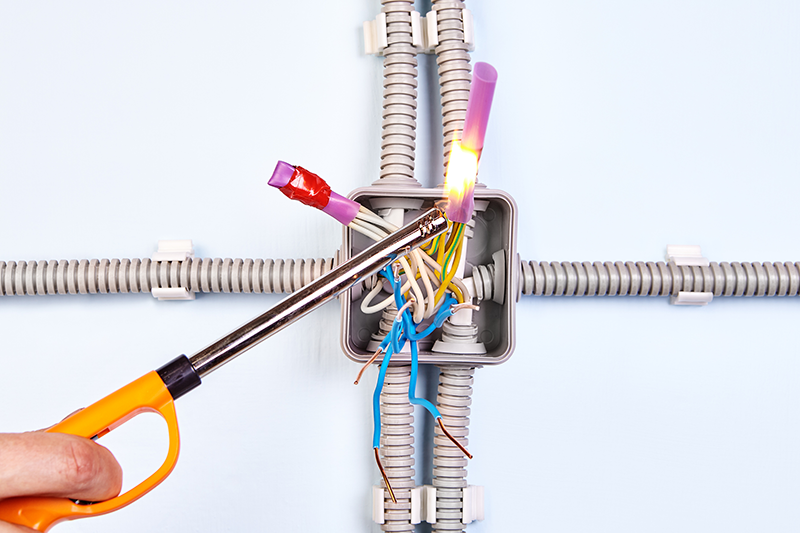

- przykrywanie złączy i miejsc napraw;

- zabezpieczenie przed przedostawaniem się pyłu i wilgoci do złącz kablowych;

- ochrona kabli przed substancjami żrącymi;

- zapobieganie uszkodzeniom spowodowanym przez chemikalia i promieniowanie UV, wilgoć i kurz;

- tworzenie trwałych oznaczeń kabli połączeniowych;

- izolacja kabli i przewodów samochodowych przed działaniem wysokiej temperatury;

- kodowanie kolorystyczne i szybka identyfikacja komponentów;

- odciążenie kabli i zapewnienie lepszego połączenia;

- uporządkowanie kabli.

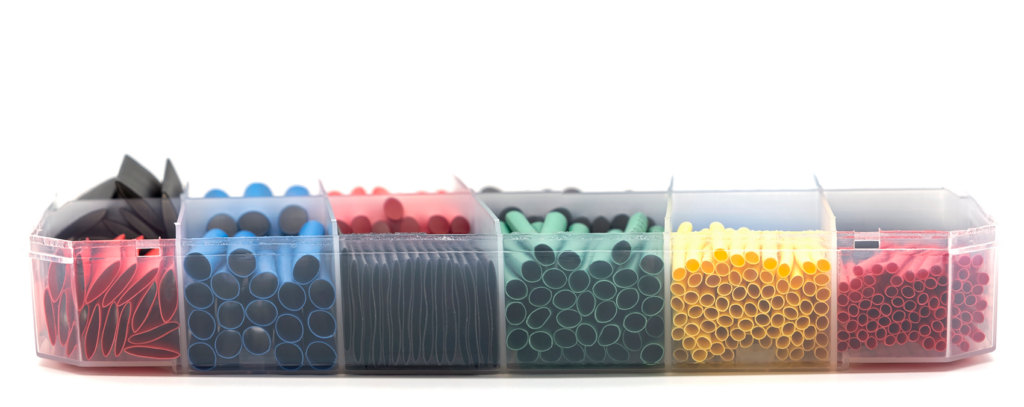

Wychodząc naprzeciw oczekiwaniom klientów RND oferuje uniwersalne i praktyczne rurki termokurczliwe, które mogą być stosowane do wzmocnienia, izolacji, ochrony i identyfikacji kabli i przewodów.

Materiały i rodzaje produktów termokurczliwych

Aby uwzględnić potrzeby każdego zastosowania, rurki termokurczliwe są oferowane w różnych kolorach, rozmiarach, współczynnikach kurczenia i wykonane są z różnych materiałów. Niektóre z nich zawierają powłokę z klejem, która ułatwia mocowanie rurek do przewodów i części.

Rurki termokurczliwe są najczęściej wykonane z poliolefiny ze względu na odporność tego polimeru na temperaturę. Chociaż jest to materiał droższy od PVC, może wytrzymać temperaturę 125-135°C. Do produkcji rurek termokurczliwych stosuje się również PVC, fluoropolimer, neopren i materiały elastomerowe. Aby ułatwić obkurczanie się rurek do pierwotnego rozmiaru, materiał jest często sieciowany.

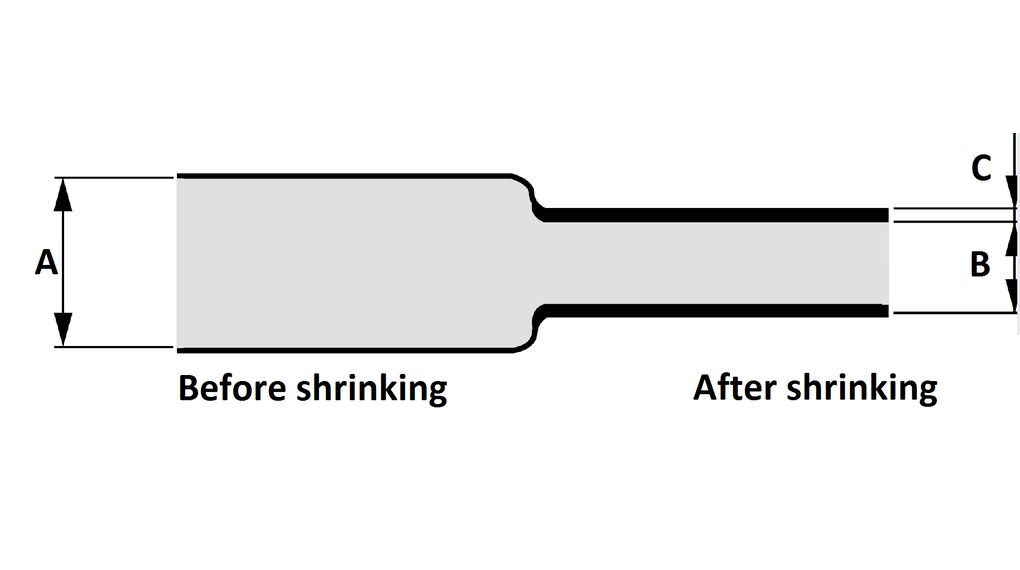

Współczynnik kurczenia

Wybierając rurki lub rękawy termokurczliwe, należy zwrócić uwagę na ich współczynnik kurczenia. Informacja ta znajduje się w specyfikacji produktu i wskazuje zarówno oryginalny rozmiar produktu, jak i rozmiar po jego obkurczeniu. Najczęściej spotykane proporcje to 2:1, 3:1 i 4:1. Im wyższy poziom, tym wyższe dopasowanie. Na przykład rurki termokurczliwe o współczynniku 2:1 kurczą się o połowę, a rurki o współczynniku 3:1 o jedną trzecią.

W zależności od przeznaczenia można zastosować wyższy lub niższy współczynnik obkurczania, na przykład rurki termokurczliwe z podwójnymi ściankami o współczynniku kurczenia 3:1 są stosowane do izolowania nietypowych kształtów, natomiast te o współczynniku 4:1 są wykorzystywane do izolowania dużych powierzchni, takich jak złącza przewodów samochodowych. Aby zapewnić odpowiednie pokrycie, na ogół zaleca się, aby stosunek średnicy wewnętrznej rurki termokurczliwej do wielkości zabezpieczanego obiektu nie przekraczał 40%.

Dostępne są również wersje o współczynniku tak niskim, jak 1,5:1 oraz wysokim nawet 6:1, przy czym najwyższy współczynnik jest doskonałym rozwiązaniem do wykonywania wodoodpornych uszczelnień sporych wiązek kablowych.

Co to są kapturki termokurczliwe?

Kapturki termokurczliwe są używane głównie z rurkami termokurczliwymi, dlatego warto zakupić je razem. Wszystkie kapturki wykazują wyjątkowe zdolności rezystancyjne; są elastyczne i wodoodporne, co pomaga chronić i izolować końce odsłoniętych kabli i przewodów.

Dzięki temu, że kapturki niezawodnie uszczelniają końcówki kabli i oferują niezawodną ochronę przed korozją, ścieraniem i chemikaliami, są idealne do kompleksowego zabezpieczania kabli. Stosuje się je również do uszczelniania kabli wysokiego napięcia i wypuszczania rozprężonych gazów, które gromadzą się wewnątrz kabli w wyniku przechowywania, transportu i czynników środowiskowych.

Kapturki termokurczliwe są dostępne w różnych średnicach, dlatego należy dobrać je odpowiednio do końcówki kabla. Oto kilka przykładów kapturków termokurczliwych RND:

| Przed obkurczeniem/mm | Przed obkurczeniem/mm | Przed obkurczeniem/mm | Po obkurczeniu/mm | Po obkurczeniu/mm | |

| Numer produktu | Średnica wewnętrzna | Grubość ścianki | Wysokość | Średnica wewnętrzna: | Grubość ścianki |

| RND 465-01002 | ≥16 | 1,1±0,3 | 70±5 | ≤8,5 | 2,5±0,5 |

| RND 465-01003 | ≥25 | 1,1±0,3 | 84±5 | ≤11 | 2,5±0,5 |

| RND 465-01004 | ≥30 | 1,1±0,3 | 94±5 | ≤16 | 3,0±0,5 |

| RND 465-01005 | ≥55 | 1,1±0,3 | 125±5 | ≤26 | 2,5±0,5 |

| RND 465-01006 | ≥74 | 1,1±0,3 | 145±5 | ≤31 | 3,0±0,5 |

| RND 465-01007 | ≥97 | 1,1±0,3 | 140±5 | ≤40 | 5,0±0,5 |

Kapturki termokurczliwe RND wykonane są z sieciowanego poliolefinu, a wszystkie dostępne są w kolorze czarnym. Znajdują zastosowanie na odłączonych od napięcia liniach energetycznych jako osłona wodoszczelna, izolacja elektryczna i osłona mechaniczna. Dla zapewnienia niezawodnego uszczelnienia kapturki są pokryte klejem termotopliwym.

Jak używać rurek termokurczliwych?

Gdy wiesz już co nieco o zastosowaniu rurek i kapturków termokurczliwych, czas zabrać się do pracy.

Aby wybrać odpowiednie rurki, należy określić średnicę elementu, który ma zostać pokryty oraz uwzględnić wskaźnik kurczenia rurek. Wybór rozmiaru rurek jest najważniejszy, niezależnie od tego, czy zamierzasz używać ich do zastosowań elektrycznych, czy jako reduktory naprężeń.

ŚRODKI OSTROŻNOŚCI

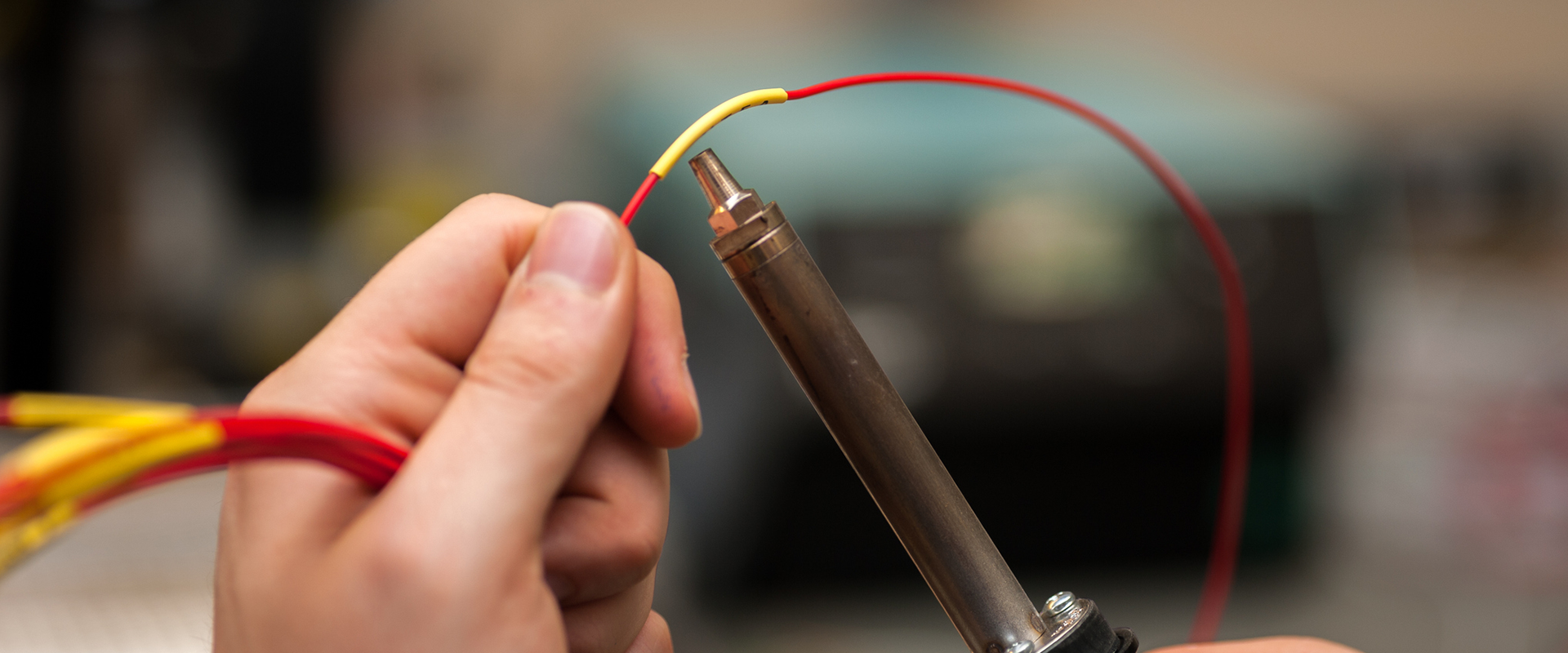

Do ogrzania rurek niezbędne jest źródło ciepła, na przykład opalarka lub grzałka. Pomimo tego, że stosowanie rurek termokurczliwych jest dość łatwe, należy zawsze pamiętać o zachowaniu bezpieczeństwa.

Pracując ze źródłami ciepła, warto związać długie włosy i zaopatrzyć się w rękawice, okulary ochronne, maski oraz odpowiednią odzież. Podczas korzystania z opalarki w pomieszczeniach zamkniętych należy zapewnić dobrą wentylację obszaru, również w przypadku noszenia maski. Ponadto należy upewnić się, że w pobliżu nie ma żadnych niebezpiecznych materiałów i nigdy nie kierować głowicy opalarki bezpośrednio na siebie. I choć może się wydawać, że jest to wiedza podstawowa, stosowanie jej w praktyce jest niezwykle istotne. Więcej informacji na temat odzieży roboczej BHP można znaleźć w tym artykule.

KROK 1: Wybór właściwego rozmiaru

Przy wyborze odpowiedniego rozmiaru rurek należy uwzględnić największą i najmniejszą średnicę pokrywanego obszaru. Aby zapewnić ścisłe dopasowanie, należy sprawdzić, czy średnica uzyskana (średnica po skurczeniu) jest mniejsza niż średnica obszaru, który będzie izolowany. Dzięki temu po obkurczeniu rurki uzyskuje się szczelne dopasowanie. Średnica rozszerzona (średnica przed obkurczeniem) rurki musi być również wystarczająca, aby bez trudu objąć obszar, który ma być izolowany.

KROK 2: Przycięcie

Kolejnym krokiem jest przycięcie rurki termokurczliwej do odpowiedniej długości. Należy pamiętać, że podczas procesu kurczenia rurki skurczą się również wzdłuż, często o 5-7%. Większość rurek termokurczliwych można z łatwością przeciąć przy pomocy zwykłych nożyczek.

KROK 3: Pozycjonowanie

Po zmierzeniu i przycięciu wszystkich elementów nadszedł czas, aby umieścić rurkę termokurczliwą w odpowiednim miejscu. Jeśli łączone są dwa przewody, miejsce ich połączenia powinno znaleźć się pośrodku rurki.

KROK 4: Dobór właściwych parametrów

Przed rozpoczęciem obkurczania należy sprawdzić zalecenia dotyczące temperatury ogrzewania danej rurki. Do obkurczania można użyć opalarki lub grzałki. Nie zaleca się stosowania otwartego ognia, ponieważ niekontrolowany płomień może prowadzić do nierównomiernego obkurczania, uszkodzeń fizycznych i awarii izolacji.

KROK 5: Podgrzewanie

Podczas obkurczania długiego odcinka rurki należy rozpocząć obkurczanie od jednego końca, a następnie przejść do drugiego. Należy przy tym obracać obiektem, aby rurka obkurczała się równomiernie i by uniknąć tworzenia się pęcherzyków powietrza.

Rurkę należy podgrzewać równomiernie wzdłuż jej długości i wokół jej średnicy, aż do momentu pełnego obkurczenia.

Po usunięciu źródła ciepła, rurka będzie gorąca, należy wówczas zachować ostrożność.

KROK 6: Stygnięcie

Świeżo rozgrzane rurki muszą ostygnąć przez około pięć minut, zanim zostaną dociśnięte do podłączonych przewodów.