Allt eftersom vi blir mer erfarna med Industry 4.0-teknologi och går mot Industry 5.0, bygger fler och fler fabriker en framtid där människor och maskiner fungerar i harmoni, genom att anta procedurer som inkluderar automation, AI (Artificiell Intelligens) och IIOT (Industriellt Internet of Things). När smarta fabriker använder dessa tre teknologier för sina dagliga processer förbättrar det lönsamheten och produktiviteten samtidigt som det minskar slöseri med tid och energi.

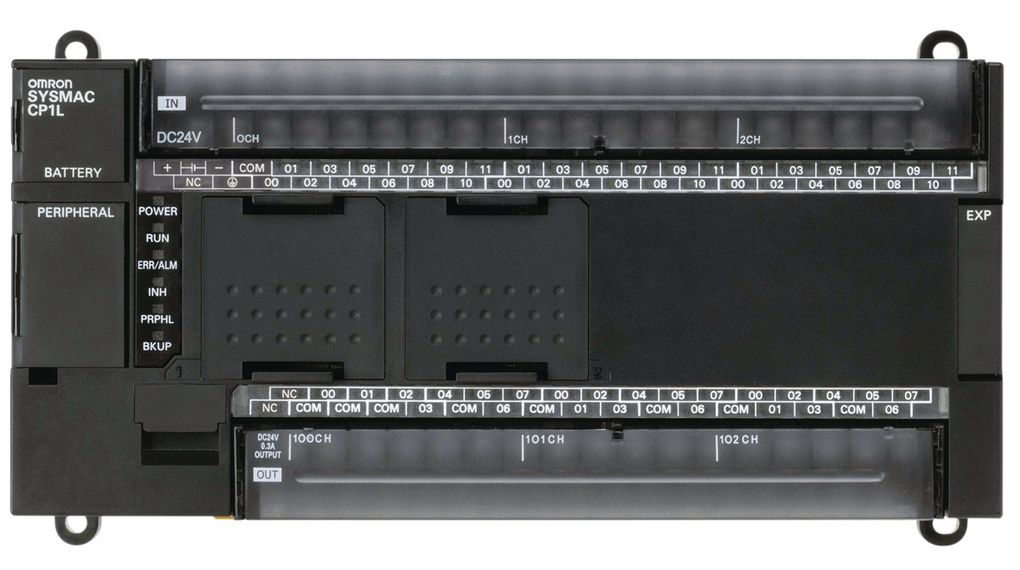

Nyckelkomponenten som gör att maskiner kan arbeta automatiskt kallas en programmerbar logikstyrning (PLC, Programmable Logic Controller ). PLC:n används ofta i fabriker för att automatisera en mängd olika sekventiella och repetitiva processer, och spelar en viktig roll i industriell IOT. Styrningenanvänder alla tre av de tidigare nämnda teknologierna för att uppfylla sitt syfte.

En rapport från Statista projicerar att den globala PLC-marknaden kommer att vara värd över 15 miljarder US-dollar år 2026, medan Grand View Research anger att den globala marknadsstorleken för industriell automation uppgick till 158 miljarder US-dollar 2021, och förväntas uppnå en förening årlig tillväxttakt (CAGR) på 10,2% mellan åren 2022-2030. Behöver inte tilläggas att PLC:er kommer att spela en enorm roll i industriell automations betydande förväntade tillväxt under det kommande decenniet.

Vad är en PLC?

Enkelt uttryckt är en PLC en liten, modulär dator som programmerats för att styra vissa uppgifter och processer i fabriker i en rad olika industrier. En PLC är halvledarbaserad och består av en central processorenhet (CPU) och in- och utgångsmoduler, ofta kallade I/O:s.

Hur fungerar en PLC?

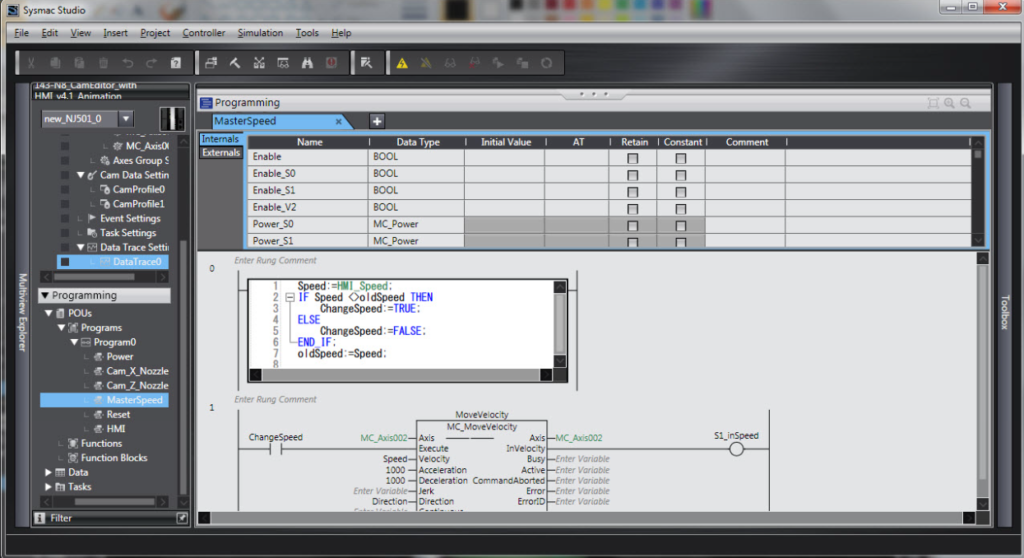

Utöver modulerna som utgör styrenheten behöver en PLC även anslutas till en programmeringsenhet och en strömförsörjning. Programmeringsenheten är vanligtvis en bärbar dator eller dator som har programmeringsmjukvara nedladdad. Denna programvara används för att skapa instruktioner eller ”logik” för PLC:n, baserat på olika utfall som rapporteras av ingångarna. Förutom en rad PLC:er lagerför även Elfa Distrelec Omrons programmerbara programvara Sysmac Studio.

Efter att den programmerats kan PLC:n sedan utföra instruktioner som har programmerats till den och kommunicera nästa steg till utgångarna eller till operatören om den upptäckt problem. CPU-delen av styrenheten har också ett minne, så instruktionerna kan lagras på den.

PLC:n övervakar kontinuerligt inmatningsfältenheter och kan fatta beslut baserat på de anpassade programmerbara instruktionerna som skapats av användaren för att styra utgångsenheter.

Typer av ingångsenheter

- Sensorer

- Omkopplare

- Knappar

Typer av utgångsenheter

- Reläer

- Lampor

- Ventiler

En PLC:s fyra steg

Se nedan de fyra steg som PLC:n tar i en kontinuerlig loop för att säkerställa effektivitet.

- Ingångsskanning – Först skannar PLC:n alla indataenheter som är kopplade till den för att bestämma deras nuvarande tillstånd.

- Programskanning – Efter att ingångsenheterna har skannats måste den referera till den användarskapade logiken.

- Utgångsskanning – Efter det anpassade programmet sktiverar PLC:n alla utenheter.

- Hushållning – Utför eventuell intern diagnostik och kommunicerar med programmeringsenheten.

Maskininlärning och prediktivt underhåll med PLC:er

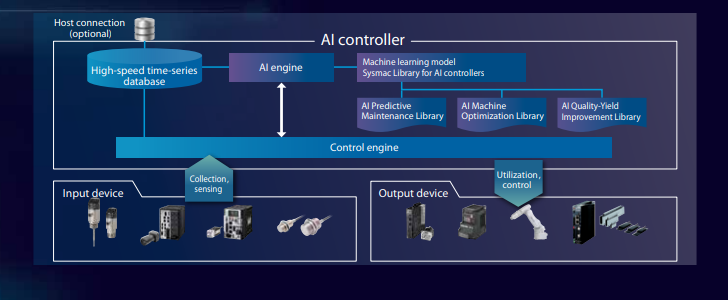

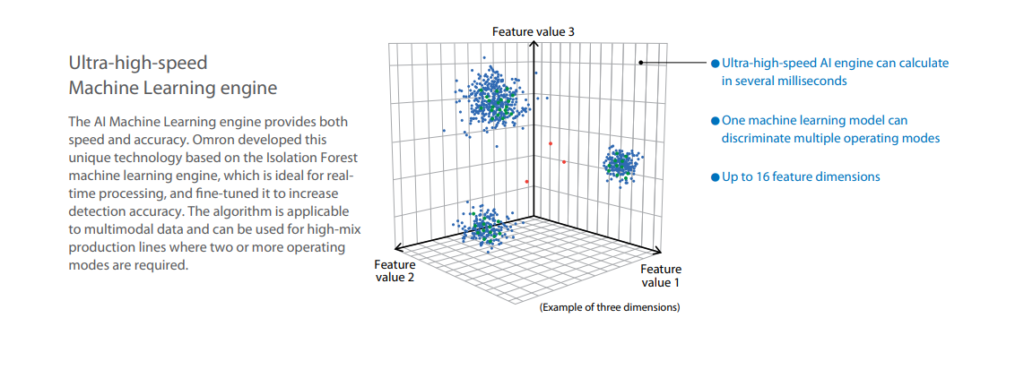

PLC:er är integrerade med toppmoderna maskininlärningsfunktioner, vilket innebär att operatörer kan samla in värdefull realtidsdata som kan öka utrustningens livscykler och produktkvalitet. Styrningarna kan informera användaren om eventuella problem genom avvikelsedetektering. tack vare dess intensiva maskininlärningsförmåga är det lätt för styrenheten att upptäcka om något skiljer sig från den normala driften av maskinen.

Styrenheten lär sig datamönstren för nominellt maskinbeteende, utan att vara explicit programmerad, vilket innebär att anomalier kan upptäckas och åtgärdas snabbt. Denna process gör det möjligt för varje maskin att gå från reaktivt eller schemalagt underhåll till statusbaserat underhåll, vilket innebär att underhåll endast kommer att utföras när det verkligen är nödvändigt, vilket håller kostnaderna nere och nära nog eliminerar maskinstillestånd.

Fördelar med statusbaserat underhåll

- Minimerad stilleståndstid gör att produktionsförlusterna minskar.

- Byte av komponenter endast vid behov minskar lagerhållning av komponenter.

- Denna form av underhåll sänker reaktiva underhållskostnader.

- Indikatorer kan identifiera platsen för maskinfel.

- Underhållsarbetet kan standardiseras och skickliga tekniker kan tillföra nytt värde.

Elfa Distrelec lagerför en rad AI-automationsstryrningar inklusive Omrons NX– och CP-serier. Omrons PLC:er kan användas i en rad olika industrier och är en viktig del för att också avgöra när prediktivt underhåll behöver utföras. Med Omrons AI-baserade PLC:er kan anomalier upptäckas på bara millisekunder, vilket möjliggör högsta hastighet och säkerhet för databehandling. Läs mer nedan om hur Omrons PLC:er fungerar för att säkerställa att operatörer kan utföra prediktivt underhåll innan ett fel uppstår.

Prediktivt underhåll

Den prediktiva underhållsproceduren för Omrons AI-PLC:er inkluderar fem huvudsteg:

- Generera en inlärningsmodell – Nominellt maskinbeteende lärs in och maskindata i realtid används för att generera en inlärningsmodell och tröskelvärde.

- Övervakning av maskinen – Maskinen övervakas kontinuerligt baserat på den genererade inlärningsmodellen. Om de specifika egenskaperna överskrider tröskelvärdet skickas ett meddelande till operatören.

- Ställa in ett nytt tröskelvärde – Maskinens status kontrolleras och om inget problem upptäcks ställs ett nytt tröskelvärde in.

- Underhåll utfört – Fastställer programmässigt vilket underhåll som krävs, inklusive komponentbyte.

- Generera en inlärningsmodell med nya komponenter – En ny inlärningsmodell och tröskelvärde genereras baserat på den tidigare felnivån efter att komponenter har bytts ut. Att upprepa dessa steg gör statusbaserat underhåll mer tillförlitligt.

Rekommenderade produkter