Technologie verbessert das Leben der Menschen, indem sie uns näher an Informationen, Unterhaltung und einander heranbringt. Sie ist in unseren Telefonen, Autos, Wohnungen und Arbeitsplätzen zu finden. Viele Arbeitsplätze sind heute ohne das Internet und innovative Technologien nicht mehr denkbar. Deshalb ist es wichtig, die Trends in der Instandhaltung zu kennen, die die Skalierbarkeit, Qualität und Effektivität von Prozessen verbessern, um sich an die häufig wechselnden Umgebungen anzupassen.

Die letzten Monate waren geprägt von der COVID-19-Pandemie, die für viele Branchen eine große Herausforderung darstellte. Um sich nach einer Krise zu regenerieren, müssen Unternehmen offen für innovative Technologien sein. Besonders hilfreich ist dies in großen Branchen wie Energie, Öl und Gas, Fertigung und Luft- und Raumfahrt.

Um in diesem neuen kommerziellen und wirtschaftlichen Umfeld wettbewerbsfähig zu sein, müssen Führungskräfte laut der McKinsey-Umfrage 2020 anpassungsfähig sein, Taktiken und Strategien ändern und offen für den Einsatz neuer Technologien sein. Dieselbe Studie sagt voraus, dass die Befragten mit dreimal höherer Wahrscheinlichkeit angeben, dass mindestens 80 % ihrer Kundeninteraktionen heute digital sind, als dies vor der Krise der Fall war.

Technologie in der Fertigung

Viele Unternehmen verbessern ihr Business mit Hilfe von technologischen Möglichkeiten. Dies zeigt sich im Bereich der Anlagenwartung, die zunehmend durch IT, Cloud Computing, Big Data und das Internet der Dinge (IoT) unterstützt wird.

In letzter Zeit haben die IT- und OT-Netzwerke die industriellen Prozesse stark verändert. Die IT (Informationstechnologie) und OT (Betriebstechnologie) verwandeln Industrieorganisationen schrittweise in digitale Unternehmen, die auf einem zuverlässigen Datenaustausch basieren.

Einer der größten Einflüsse auf die Trends ist Industrie 4.0 (vierte industrielle Revolution). Schon vor der Pandemie haben Industrie 4.0-Technologien die Arbeitsweise der Hersteller verändert, jetzt kommt es darauf an, wie effizient die Führungskräfte die Technologien nutzen.

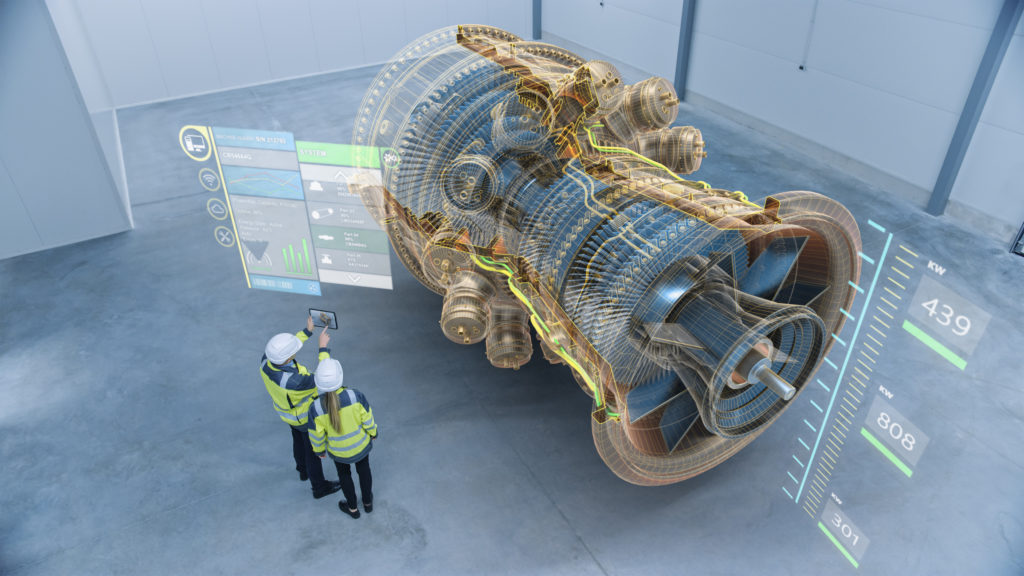

Mit dem Aufkommen von Industrie 4.0 in der Fertigung sind Unternehmen in der Lage, neue Technologien zu nutzen, um ihre Abläufe in Echtzeit zu überwachen und tiefere Einblicke zu gewinnen, wodurch eine typische Fertigungsanlage in eine intelligente Fabrik verwandelt wird.

Deloitte, Vorausschauende Wartung und die intelligente Fabrik

5 Aktuelle Trends in der industriellen Instandhaltung

1. Zunehmender Einsatz von virtueller Technologie

Das Abstandsgebot sowie die fortgesetzte Konzentration auf die Gesundheit und Sicherheit der Arbeitnehmer werden noch für einige Zeit bestehen bleiben. Um die Kommunikation zu erleichtern und die Arbeitsabläufe zu verbessern, sollte die virtuelle Technologie bei der Durchführung von Wartungsdiagnosen und der Fehlersuche verstärkt eingesetzt werden.

Sensoren, künstliche Intelligenz (KI) und andere Technologien ermöglichen es den Mitarbeitern, Wartungsprozesse von überall aus in Echtzeit durchzuführen. Die Fähigkeit eines Computersystems, Trends zu erkennen und logische Schlüsse zu ziehen, kann Herstellern helfen, datengestützte Entscheidungen zu treffen.

2. Additive Fertigung

Das Hauptziel der Instandhaltung ist es, sicherzustellen, dass alle produktionsbezogenen Geräte und Anlagen stets mit maximaler Effizienz arbeiten. In der Industrie wird häufig auf die additive Fertigung zurückgegriffen, ein Synonym für den 3D-Druck, der sowohl in der Industrie als auch bei Verbrauchern immer beliebter wird. Der Einsatz von 3D-Druckern hilft bei der Herstellung von Teilen für verschiedene Zwecke.

Es wird prognostiziert, dass die 3D-Technologie in der globalen Fertigungsindustrie eine äußerst dynamische Kraft sein wird. Es wird erwartet, dass sich der globale Markt für additive Fertigung vom Prototyping zur Massenproduktion von Teilen und Zubehör verlagern wird. Bis 2030 wird prognostiziert, dass die additiven Fertigungstechnologien Unternehmen in die Lage versetzen werden, fertige Produkte in großem Maßstab zu produzieren.

Veröffentlicht im Jahr 2021 von der Statista-Forschungsabteilung

3. Internet der Dinge (IoT)

Das Internet der Dinge (Internet of Things, IoT) hilft Herstellern bei der Verbindung und Überwachung der verschiedenen Komponenten ihres Betriebs und ermöglicht ihnen, Echtzeitdaten zu erhalten. Die Hersteller können diese Daten nutzen, um jeden Aspekt ihres Produktionsprozesses anzupassen, zu optimieren und zu verbessern.

Das IoT bringt die Branche durch den Einsatz intelligenter Sensoren und internetgestützter Cloud-Konnektivität voran. Unternehmen nutzen IoT-Funktionen, um die Sicherheit zu verbessern, Geld zu sparen, die Fertigung zu rationalisieren und sogar neue Produkte zu entwickeln.

Das IoT wird die Möglichkeit bieten, eine wachsende Vielfalt von Statistiken zu analysieren, und könnte das gezielte Marketing von Produkten und Dienstleistungen revolutionieren.

Von Rob Clarke, Untersuchung des Internets der Dinge

4. Datenerfassung und -analytik

Einrichtungen erweitern ständig ihren Datenbestand, was präzisere Modellierung, effektive Prognosen und eine neuartige Datennutzung und -analyse ermöglicht. Viele Daten stammen von Sensoren, d. h. von Geräten zur Erfassung physikalischer Grössen. Drahtlose Sensornetzwerke helfen bei der Überwachung und Kontrolle von Bedingungen an verschiedenen Orten, z. B. Temperatur, Druck, Windgeschwindigkeit und -richtung, Schwingungsintensität usw. Sensordaten werden zu einem immer wichtigeren Bestandteil des Internets der Dinge (IoT).

Leaders have to be innovative and prepare for changes to find benefits for their Führungskräfte müssen innovativ sein und sich auf Veränderungen einstellen, um Vorteile für ihr Unternehmen zu erzielen. Vorausschauende Wartungstechnologie kann einem Fertigungsunternehmen helfen, Probleme von vornherein zu vermeiden, Geld für Wartung und Ausfallzeiten zu sparen und gleichzeitig die Lebensdauer seiner Anlagen zu verlängern.

Distrelec bietet eine breite Palette an Sensoren von branchenführenden Herstellern. Zur Auswahl stehen unter anderem Feuchtesensoren, Druck-, Strom- und Temperatursensoren sowie IC-, Licht-, Bewegungs- und Näherungssensoren.

5. Wartung als Dienstleistung (MaaS)

Die Instandhaltung in Unternehmen wird durch Maintenance as a Service (MaaS) revolutioniert. Das Cloud Computing hat in allen Bereichen der Wirtschaft Einzug gehalten. Dies bestätigt einen der ersten Aphorismen des Cloud Computing: “Die Wolke ist der Computer”.

Die Fähigkeit, große Datenmengen in der Cloud zu sammeln und zu verarbeiten, kann die Wartungsmöglichkeiten und -dienste verbessern. Diese Dienste werden immer häufiger für Spezialmaschinen oder -ausrüstungen eingesetzt und:

- Bereitstellung detaillierter Statistiken und Berichte über den Betrieb der Maschine

- die Lebensdauer eines Produkts vorhersagen

- Bereitstellung kontextbezogener Dienste und Wartungsinformationen wie Videos, Anleitungen, VR-Visualisierungen und interaktive Unterstützung

- IT- und Geschäftsinformationssysteme in der Anlage auf der Grundlage von Analysen konfigurieren

Wie bereitet man sich auf Veränderungen in der industriellen Instandhaltung vor?

Heutzutage spielt die Technologie in vielen Branchen eine große Rolle und trägt zur Beschleunigung der Arbeitsprozesse bei. Doch nicht alle Produktionsbetriebe sind im Umgang mit neuen Technologien effizient. Um Ihr Unternehmen auf Veränderungen vorzubereiten und mit den Trends Schritt zu halten, müssen Ingenieure und Führungskräfte offen für technologische Möglichkeiten sein. Sie müssen ihre Mitarbeiter auf Veränderungen und den Prozess der Einführung und Anpassung von Technologien vorbereiten.