Połączenie technologii operacyjnej (OT) i technologii informacyjnej (IT) stanowi znaczącą zmianę w świecie automatyki przemysłowej. Ta transformacja leży u podstaw Przemysłowego Internetu Rzeczy (IIoT), znanego również jako Przemysł 4.0, oferując nowe możliwości i stawiając nowe wyzwania w zakresie sieci przemysłowych i łączności.

Ze względu na złożoność integracji OT i IT wybór odpowiedniego rozwiązania w zakresie łączności przemysłowej może okazać się trudnym zadaniem. Na szczęście producenci tacy jak Moxa oferują najwyższej klasy rozwiązania sieciowe do łączenia urządzeń i systemów przemysłowych. Moxa dostarcza przemysłowe produkty i rozwiązania sieciowe od ponad trzydziestu lat.

Moxa koncentruje się na rozwiązaniach z zakresu łączności przemysłowej i jest pionierem w opracowywaniu technologii spełniających wymogi IIoT. Niniejszy artykuł przedstawia złożoność łączności przemysłowej i pomaga w znalezieniu najlepszych produktów automatyki przemysłowej.

Jak wdrożyć łączność IIoT?

Dawniej technologia operacyjna (OT) i technologia informacyjna (IT) funkcjonowały w odrębnych obszarach. Technologie IT koncentrowały się na przetwarzaniu danych i architekturze sieci, natomiast technologie operacyjne dotyczyły bezpośredniego zarządzania i monitorowania urządzeń fizycznych. Wraz z pojawieniem się Przemysłowego Internetu Rzeczy (IIoT) środowisko to ulega jednak zmianie. Integracja ta umożliwia gromadzenie i analizę danych w czasie rzeczywistym, zwiększając produktywność, skracając czas przestojów i usprawniając podejmowanie decyzji.

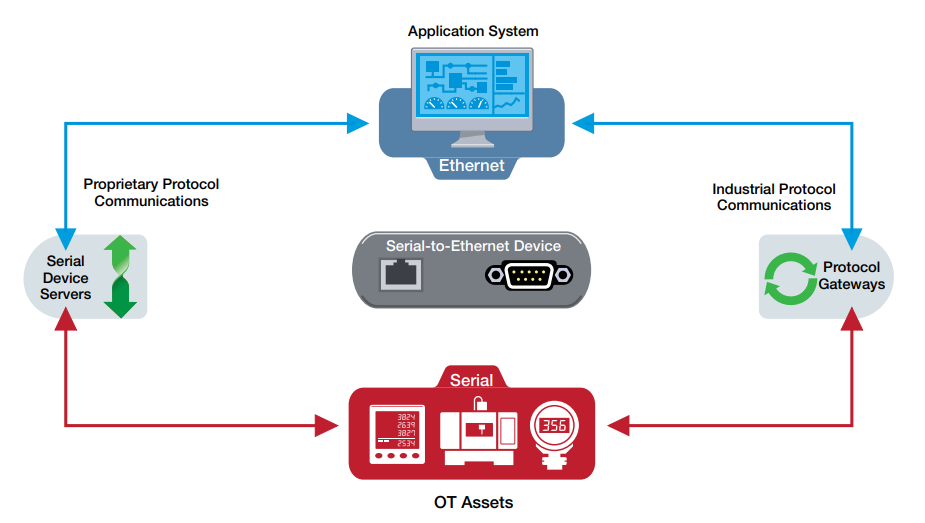

Pomyślne wdrożenie aplikacji IIoT wymaga połączenia wcześniej odizolowanych urządzeń i zasobów przemysłowych. Niezwykle ważne jest zrozumienie poszczególnych zasobów OT, które muszą być ze sobą połączone, wraz z ich unikalnymi wymaganiami dotyczącymi łączności – zarówno w przypadku łączenia się z sieciami lokalnymi, jak i serwerami chmurowymi. Mając na uwadze, że większość zasobów OT w środowiskach przemysłowych korzysta z interfejsów szeregowych lub I/O, wybór odpowiednich rozwiązań w tym obszarze jest kluczowy. Podczas podłączania zasobów OT do chmury lub zdalnych serwerów należy też wziąć pod uwagę dodatkowe czynniki.

Wyzwania związane z łącznością IIoT

Wybór odpowiednich opcji łączności w obszarze Przemysłowego Internetu Rzeczy (IIoT) wiąże się z szeregiem wyzwań. W trudnych warunkach przemysłowych konieczne jest stworzenie solidnych i niezawodnych systemów umożliwiających płynne przesyłanie danych. Główną przeszkodą jest zapewnienie niezawodności danych, zabezpieczając system przed czynnikami zewnętrznymi, takimi jak przerwy w dostawie prądu, przerwy w sieci lub zakłócenia. Chcąc sprostać tym wyzwaniom, należy podejmować świadome decyzje dotyczące rozwiązań w zakresie łączności. Na przykładach rozwiązań firmy Moxa przedstawiamy różne opcje łączności, aby zilustrować, w jaki sposób można sobie poradzić ze złożonością łączności przemysłowej.

Wyzwania związane z wyborem rozwiązań łączności przemysłowej

Połączenie IT i OT wiąże się z nowymi trudnościami przy wyborze odpowiednich opcji sieciowych. W środowiskach przemysłowych kluczowe znaczenie mają systemy odporne na ekstremalne warunki i gwarantujące płynny transfer danych oraz interoperacyjność.

1. Serwery urządzeń szeregowych

W przypadku modernizacji przestarzałych systemów konieczne jest zastosowanie serwerów urządzeń szeregowych. Umożliwiają one połączenie sprzętu ze współczesną infrastrukturą sieciową za pośrednictwem komunikacji szeregowej na Ethernet. Ponadto ułatwia to integrację sprzętu z ramami IIoT i wydłuża jego żywotność.

Firma Moxa od 1987 roku oferuje niezawodne rozwiązania przemysłowe do obsługi komunikacji pomiędzy urządzeniami. W ofercie marki znajduje się ponad 500 produktów z zakresu łączności szeregowej/USB, w tym rozwiązania z certyfikatami branżowymi do zastosowań kolejowych, automatyzacji zasilania, inteligentnych systemów transportowych, trudnych warunków środowiskowych i innych. Dzięki temu Moxa stała się światowym liderem w tej dziedzinie.

2. Bramy protokołów

Bramy protokołów, często określane jako przemysłowe protokoły fieldbus, spełniają kluczową funkcję w zapewnianiu płynnych połączeń między różnymi systemami i urządzeniami przemysłowymi. Pełnią one funkcję translatorów, które umożliwiają wydajną komunikację między urządzeniami wykorzystującymi różne protokoły komunikacyjne. Osiągnięcie spójności i efektywności w kontekście sieci przemysłowych zależy od interoperacyjności.

Odpowiedzią na tę potrzeby są opatentowane przez firmę Moxa bramy MGate typu fieldbus-to-Ethernet. Są to innowacyjne bramy, które nie tylko ułatwiają podłączanie urządzeń szeregowych do sieci Ethernet, ale także obsługują wiele połączeń i konwersję protokołów między EtherNet/IP i Modbus TCP.

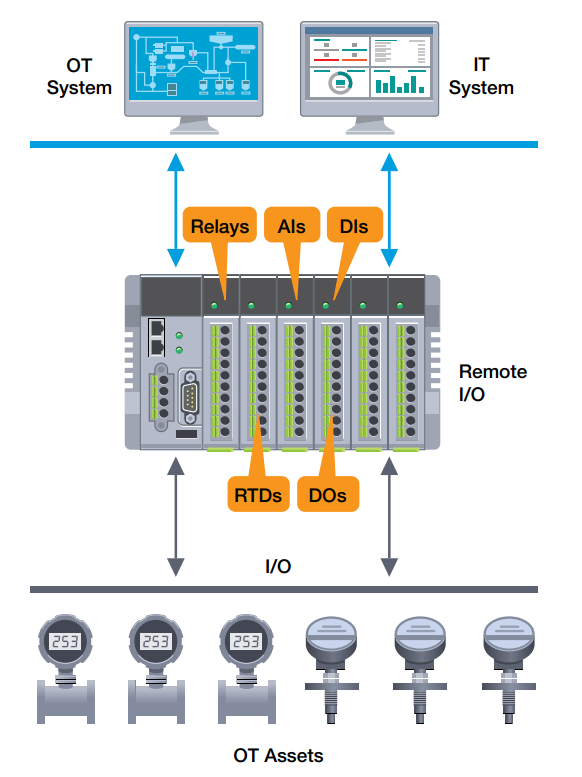

3. Modułowe rozwiązania zdalnych wejść/wyjść

Wraz z rozwojem systemów IIoT, tradycyjne metody gromadzenia danych stają przed nowymi wyzwaniami. Modułowe systemy zdalnych wejść/wyjść to rozwiązanie, które zapewnia skalowalność i elastyczność. Systemy te upraszczają integrację różnych czujników i elementów wykonawczych z siecią, umożliwiając bardziej kompleksowe gromadzenie danych i kontrolę w całym procesie przemysłowym.

Punkty terenowe są zwykle wyposażone w zdalne urządzenia wejścia/wyjścia, oferujące dostęp do danych i monitorowanie środowiska ze zdalnego centrum sterowania. Rejestrowanie danych z wejść/wyjść jest niezwykle istotne dla zapewnienia płynnej codziennej pracy aplikacji terenowych, co przekłada się na maksymalizację wydajności produkcji.

Wybór modułowego rozwiązania zdalnych wejść/wyjść ma kluczowe znaczenie dla optymalizacji wykorzystania zgromadzonych danych – od instalacji, przez obsługę, aż po konserwację. Korzystając z danych, należy upewnić się, że systemy OT i IT są kompatybilne. W celu ochrony zgromadzonych danych kluczowa jest również integracja lub wsparcie funkcji cyberbezpieczeństwa.

Cyberbezpieczeństwo w sieciach przemysłowych

Wraz z rozwojem IIoT cyberbezpieczeństwo staje się kwestią nadrzędną.Zapewnienie ochrony sieci ma więc kluczowe znaczenie, ponieważ ewentualne cyberataki skutkować mogą poważnymi konsekwencjami, w tym zakłóceniami operacyjnymi.

Bezpieczeństwo systemów przemysłowych wymaga wdrożenia skutecznych zabezpieczeń i ciągłego monitorowania aktywności sieciowej. Aplikacje przemysłowe wymagają podłączenia większej liczby urządzeń terenowych do sieci publicznych, aby dane terenowe były dostępne dla ekspertów IT i OT. O ile udostępnienie sprzętu terenowego dla użytkowników zewnętrznych ma wiele zalet, o tyle zwiększa to również zagrożenia dla bezpieczeństwa sieci. Odpowiednia ochrona jest kluczem do zapewnienia bezpieczeństwa sieci przemysłowej.

Więcej informacji na temat cyberbezpieczeństwa i bezpieczeństwa przemysłowego w erze cyfryzacji można znaleźć tutaj lub na stronie Moxa Industrial Cybersecurity Solutions.

Zabezpieczenie sieci przemysłowych na przyszłość

Dynamiczna ekspansja technologii z zakresu IIoT wiąże się z koniecznością zabezpieczenia sieci przemysłowych na przyszłość. Oznacza to konieczność wdrożenia skalowalnych i adaptowalnych systemów, które będą w stanie sprostać pojawiającym się potrzebom i ewoluującym technologiom. Aby utrzymać konkurencyjność i wydajność operacyjną w tym dynamicznym środowisku, kluczowe znaczenie ma zapewnienie zgodności z nadchodzącymi standardami i technologiami.

Przejście do IIoT

Połączenie systemów OT i IT w sektorze przemysłowym to nie tylko chwilowy trend – to zmiana dotychczasowego modelu działalności przemysłowej. Chcąc dobrze prosperować w erze Przemysłowego Internetu Rzeczy, firmy muszą nie tylko zaakceptować tę zmianę, ale także aktywnie ją realizować. Aby odnieść długofalowy sukces oraz wspierać innowacyjność i wydajność w procesach przemysłowych, niezbędne jest zintegrowanie najnowocześniejszych technologii przy jednoczesnym nadaniu priorytetu cyberbezpieczeństwu.

Elfa Distrelec, partner dystrybucyjny marki Moxa, oferuje szeroką gamę produktów z zakresu łączności brzegowej, w tym wspomniane bramki NPort, IO i MGate, a także konwertery mediów, UPortu i wiele innych.