Der Schaltschrank ist ein unverzichtbarer Bestandteil jeder industriellen Maschinenanlage. Ursprünglich für die Unterbringung einiger Relais, Sicherungen, Schaltgeräte und einfacher Steuerungen gedacht, erleben die Schaltschränke einen Wandel. Mit dem Aufkommen des industriellen Internets der Dinge (IIoT), Industrie 4.0 und anderer Verbesserungen der Betriebseffizienz sind Schaltschränke die bevorzugten Orte, um alle neuen Automatisierungskomponenten und -systeme darin unterzubringen. Der Platzbedarf der Maschinen übersteigt jedoch den verfügbaren Platz. Da der Platz in den Fabriken immer knapper wird, öffnet dies die Tür für eine Reihe von technologischen Fortschritten, um den immensen Druck zu bewältigen, mehr industrielle Steuergeräte in einen festen Schaltschrankraum zu zwängen. Dieser Artikel zeigt auf, weshalb ein strategischer Ansatz für die Verwendung von Schaltschränken erforderlich ist.

Die Welt der industriellen Steuerung im Wandel

Moderne Fabriken und Fertigungsprozesse werden zunehmend automatisiert und stark optimiert. Die Betriebstechnologie (OT) steht im Mittelpunkt dieser Verbesserungen. In der Produktion werden routinemäßig Bildverarbeitungssysteme eingesetzt, um z. B. die korrekte Ausrichtung der Etiketten auf den Flaschen und den korrekten Sitz des Gehäuses zu erkennen. Bildverarbeitung in Echtzeit und neuronale Netze mit maschinellem Lernen ermöglichen hohe Durchsatzraten und eine bessere Nutzung der Anlagen. Roboter und der Einsatz von kollaborativen Robotern sind ebenfalls an der Tagesordnung, wodurch der Bedarf an Technologie in der Fertigungsumgebung steigt.

Fabrikfläche; eine knappe Ressource

Die Verbesserungen der betrieblichen Effizienz durch IIoT und OT können zwar erhebliche Vorteile bringen, stellen die Betriebsleitung aber auch vor einige Herausforderungen bei der Umsetzung. Der Platz in den Fabriken ist immer knapp bemessen, und die Unterbringung der Produktionsanlagen hat Priorität. Doch wo sollen die Steuergeräte platziert werden? In der Vergangenheit wurde in der Regel für jede Maschine ein einziger Schaltschrank aufgestellt. IIoT-Installationen hängen in hohem Maße von elektronischen Systemen, Sensoren und Aktoren ab, um effizient zu arbeiten. Die Entwickler von Schaltschränken und Schalttafeln müssen nun auch Bildverarbeitung, vorausschauende Wartungssysteme, Netzwerk-Switches und Stromversorgungen integrieren. Die Automatisierung unterstreicht die Notwendigkeit der Einhaltung von Normen zur funktionalen Sicherheit wie IEC61508 und IEC62061. Die Einhaltung von Vorschriften zur elektrischen Sicherheit, elektromagnetischen Verträglichkeit (EMV) und elektromagnetischen Störfestigkeit (EMI) erfordert ebenfalls große Aufmerksamkeit. Vergessen Sie nicht die Leistungswandler, Frequenzumrichter, Prozesslogiksteuerungen und elektrischen Schaltanlagen; sie alle müssen untergebracht werden.

Mit dem Fortschritt der industriellen Automatisierungstechnik kann das Produktionsmanagement neue Konzepte und Markttrends aufgreifen. Ein neuer Trend, der derzeit an Dynamik gewinnt und auf Industrie 4.0 und das IIoT folgt, sind digitale Zwillinge. Im Grunde genommen sind digitale Zwillinge eine Nachbildung einer physischen Produktionslinie. Sie dienen nicht nur der Überwachung der Anlagenleistung, sondern bieten auch eine digitale Plattform für die Simulation und Modellierung verschiedener Produktionsverfahren und -szenarien.

Doch immer mehr Technologie setzt den Platz in den Schränken und auf den Schalttafeln weiter unter Druck, so dass ein strukturierter Ansatz zur Optimierung des verfügbaren Platzes immer wichtiger wird.

Herausforderungen im Schaltschrank

Was muss im Inneren des Schaltschranks oder der Schalttafel untergebracht werden?

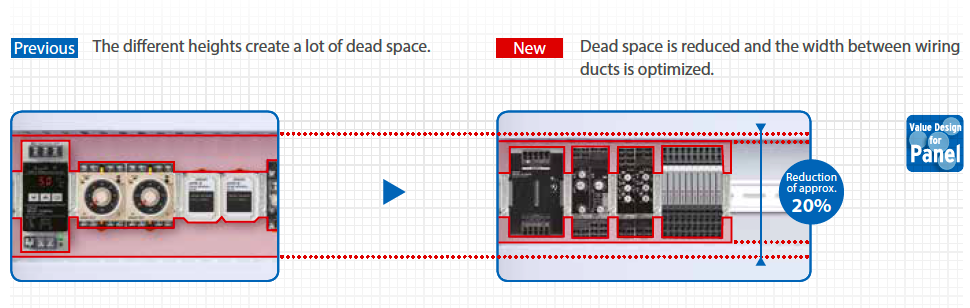

Für industrielle Systemarchitekten ist der Versuch, Platz für ein weiteres Steuergerät zu finden, nur die erste Herausforderung. Bei der Planung eines neuen Schaltschranks muss der Schaltschrankbauer die Art und Anzahl der einzubauenden Geräte sorgfältig prüfen. Gibt es eine logische Gruppierung nach Funktion oder physischer Größe? Wie sieht es mit der Konnektivität zu anderen Modulen und Steuerungen aus? Vielleicht ist es von Vorteil, bestimmte Teile nebeneinander zu platzieren, um den Verkabelungsaufwand zu verringern. Auch die Gruppierung von Geräten mit gleichem Höhenprofil trägt zur Optimierung des verfügbaren Platzes bei.

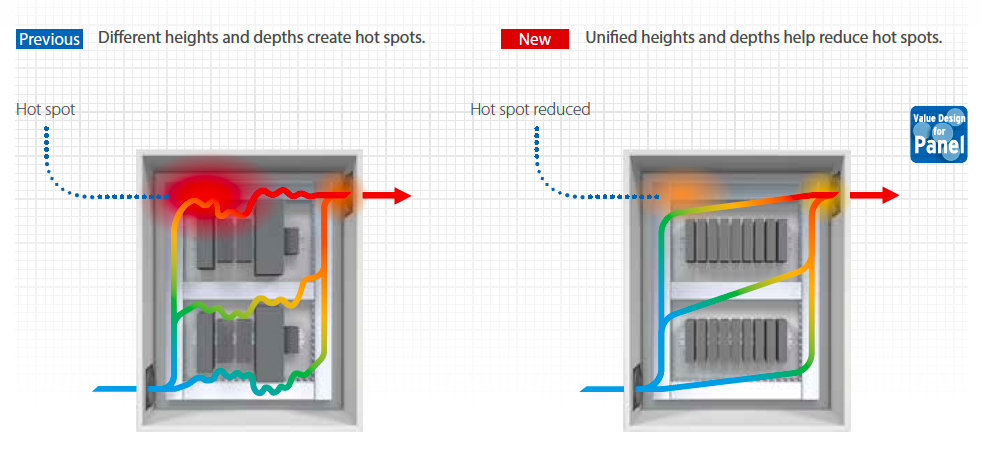

Vermeidung von Problemen beim Wärmemanagement

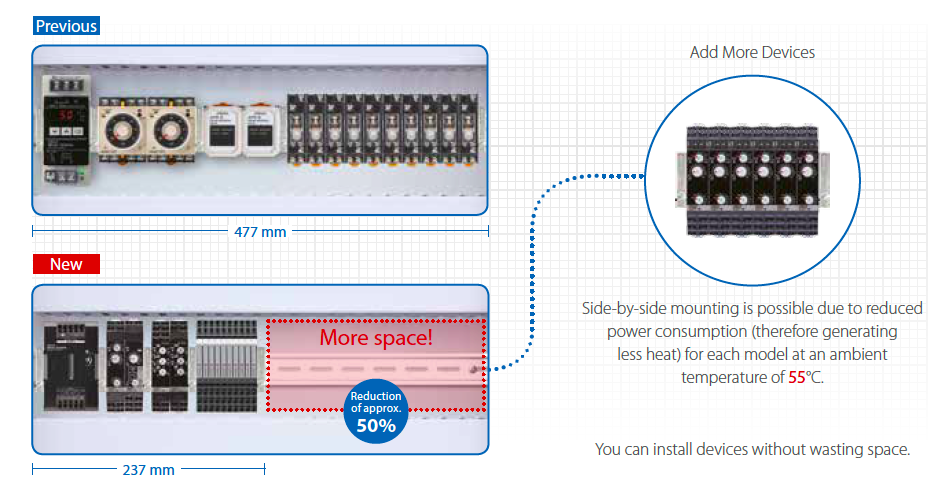

Achten Sie bei der Auflistung der Steuerungen, Module und Geräte auf die vom Hersteller empfohlenen Mindestabstände, sofern diese angegeben sind. Wärmemanagement im Schrank ist umso mehr zwingend, je mehr Komponenten darin verbaut sind und je mehr Abwärme produziert wird. Einige Geräte können mehr Wärme erzeugen als andere; Netzteile zum Beispiel können ein paar Watt Wärme erzeugen, auch wenn sie sehr effizient sind. Mehrere Geräte, die geringe Wärmemengen erzeugen, können eine heiße Stelle im Schrank bilden, die andere Geräte beeinträchtigen kann.

Einige Schaltschränke müssen möglicherweise zwangsbelüftet werden, was den verfügbaren Platz weiter einschränkt. Die Auswahl von Steuergeräten, die so konzipiert sind, dass sie möglichst wenig Abwärme abstrahlen, und die sich für eine dichte Aneinanderreihung eignen, verbessert die Raumnutzung.

Kabelmanagement; Vermeidung von Kabelgewirr

Bei der Installation kann es vorkommen, dass das Kabelmanagement übersehen wird. Die Zugänglichkeit, die Identifizierung und die Verlegung von Kabeln sind kritische Faktoren während des gesamten Lebenszyklus der Produktionsanlage. Eine eindeutige Kabelkennzeichnung und praktische Befestigungsmethoden sorgen für einen reibungslosen und schnellen Ablauf der Wartungsarbeiten. Außerdem müssen je nach Kabeldurchmesser und -typ die Mindestbiegeradien der Kabel sorgfältig berücksichtigt werden, was besonders bei optischen Kabeln wichtig ist. Die Verlegung von ungeschirmten Niederspannungssignalkabeln von einem analogen Sensor neben Hochspannungskabeln, z. B. von Motorantrieben, kann dazu führen, dass an den Sensoreingängen hohe Spannungstransienten induziert werden, was zu einem fehlerhaften Systemverhalten führt.

Die in letzter Zeit immer beliebter werdenden Push-in-Kabelanschlüsse tragen dazu bei, die Verkabelung während der Installation zu beschleunigen. Federbelastete Steckverbinder bieten eine bequeme, werkzeuglose und zuverlässige Verbindung für eindrähtige Leiter oder vorkonfektionierte Kabel mit Aderendhülsen. Die Einführungskräfte werden minimiert, wodurch die Belastung des Kabels verringert und gleichzeitig die Rückhaltung maximiert und ein Ausreißen verhindert wird.

Einhaltung von Normen; elektrische und funktionale Sicherheit

Für den industriellen Bereich konzipierte Geräte müssen den einschlägigen Sicherheitsnormen entsprechen. Diese Vorschrift schützt Arbeitnehmer und Produktionsanlagen vor Schäden. International anerkannte Normen legen sichere Abstände für Hochspannungsklemmen, maximale Ableitströme und Mindestisolationsspannungen fest. Für Stromkreise, die in der Nähe von explosiven oder brennbaren Stoffen verwendet werden, gelten die Vorschriften für den Eigensicherheitsschutz.

Risikobewertungen und Normen zur funktionalen Sicherheit definieren die Wahrscheinlichkeit und Schwere von Unfällen aufgrund von Fehlfunktionen der Betriebsmittel. Diese Sicherheitsstandards gelten für ein System als Ganzes, einschließlich der Software. Halbleiterbauelemente, die in industriellen Automatisierungssystemen eingesetzt werden, weisen zunehmend funktionale Sicherheitsmerkmale auf. Beispiele für elektromechanische Schutzeinrichtungen sind zwangsgeführte Relais.

Elektromagnetische Verträglichkeit und Störfestigkeit ( EMV/EMI )

Der industrielle Bereich ist elektrisch verrauscht. Frequenzumrichter, schnell schaltende Motorantriebe und Hochleistungsmotoren schaffen ein Umfeld, das den Einsatz von Geräten erfordert, die den einschlägigen EMV- und EMI-Normen entsprechen. Auch Normen wie die IEC61000 und die EMV-Richtlinie 2014/30/EU empfehlen einen Mindestabstand zwischen Netzwerkkabeln und Netzstromleitern. Systemarchitekten und Schrankkonstrukteure sollten die Produktinformationen und Datenblätter der Hersteller auf ihre Konformität prüfen.

Die Zukunft des industriellen Schaltschrank- und Schalttafelbaus

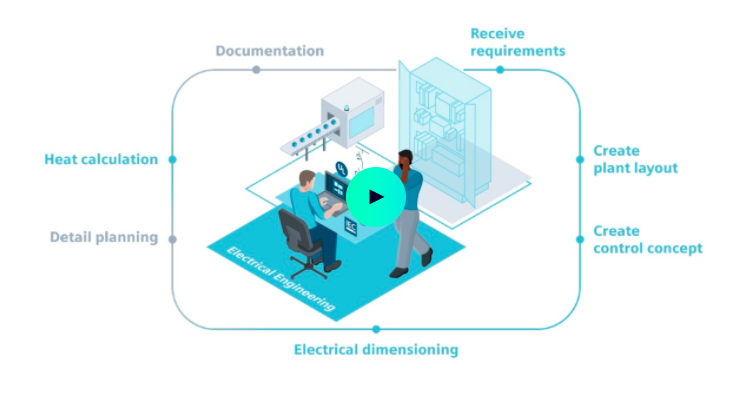

Die Aufgabe des Schalttafelbauers ist aufgrund der vielen Überlegungen zu Layout und Design sehr anspruchsvoll. Die Anbieter von Schaltschränken bieten heute jedoch eine umfassende Palette von 3D-Planungswerkzeugen und Konfiguratoren sowie digitale Systeme an, die die Komplexität der Schaltschrankplanung erleichtern. 3D-Planungsressourcen, einschließlich 3D-Modellen der zahlreichen Geräte und Systeme im Schaltschrank, ermöglichen es dem Systemarchitekten, verschiedene Layout-Alternativen zu visualisieren, bevor er sich schnell für die optimale Anordnung entscheidet. Sobald eine Konfiguration ausgewählt ist, kann die Design-Anwendung das thermische Profil und die elektrische Dimensionierung modellieren. Auch Architekten können die erforderlichen Unterlagen und Zertifizierungen zur Einhaltung von Normen mühelos zusammenstellen. Abbildung 1 veranschaulicht einen Beispielprozess mit dem Siemens Control Panel Design Workflow.

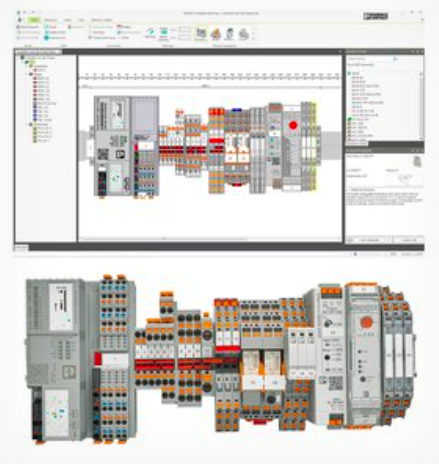

Phoenix Contact bietet die Schaltschrankplanungssoftware PROJECT für das komplette Programm an Schaltschrank- und Schalttafelgeräten, Modulen und Systemen an, siehe Abbildung 2.

Diese Anwendung verfügt über eine unkomplizierte und anpassbare, intuitive Benutzeroberfläche. Eine detaillierte Stückliste kann in Echtzeit erstellt und eine Web-Bestellung aufgegeben werden, sobald sie fertig ist. Entwurfsdaten können mit gängiger CAE/CAD-Software ausgetauscht werden, um den Prozess so nahtlos wie möglich zu gestalten. Mit der visuellen Benutzeroberfläche werden DIN-Schienen-Geräte und -Module schnell erstellt, so dass der Entwickler sehen kann, wie der Schaltschrankbau voranschreitet.

Im Zuge der IIoT- und Industrie 4.0-Innovationen werden durch neue stromsparende und energieeffiziente Geräte erhebliche Platzeinsparungen in Schaltschränken und Schalttafeln möglich. Durch die Aneinanderreihung von hocheffizienten Komponenten mit geringem Stromverbrauch wird der verfügbare Platz optimiert (siehe Abbildung 3).

Die Gerätehersteller verringern auch die Abmessungen ihrer Geräte bei gleichem Höhenprofil, wodurch zusätzlicher Platz eingespart wird (siehe Abbildung 4).

Ein weiterer wesentlicher Vorteil von Geräten mit gleicher Höhe ist, dass der Luftstrom im Schrank weniger gestört und gleichmäßiger ist, wie in Abbildung 5 dargestellt. Das Auftreten von Hot Spots ist daher weniger wahrscheinlich.

Phoenix Contact empfiehlt einen Entwicklungsansatz, der sich auf fünf Funktionsbereiche bei der Gestaltung von Schaltschränken und Schalttafeln konzentriert, um erfolgreich zu sein: Zuverlässigkeit der Stromversorgung, Konnektivität und Umschaltung, Automatisierung, Netzwerke und E/A, Sicherheit und Produktivität in der Fertigung. Jedes Thema wird dann in relevante Kategorien unterteilt.

Das Thema Automatisierung, Netzwerke und E/A umfasst beispielsweise die Konvergenz von Netzwerktopologien, Fernzugriff, Datenaustausch und Echtzeit-Datenerfassung. Abbildung 6 zeigt Phoenix Contact COMPLETE-Netzteile, Ethernet-Switches und Wireless LAN-Geräte für die DIN-Schienenmontage.

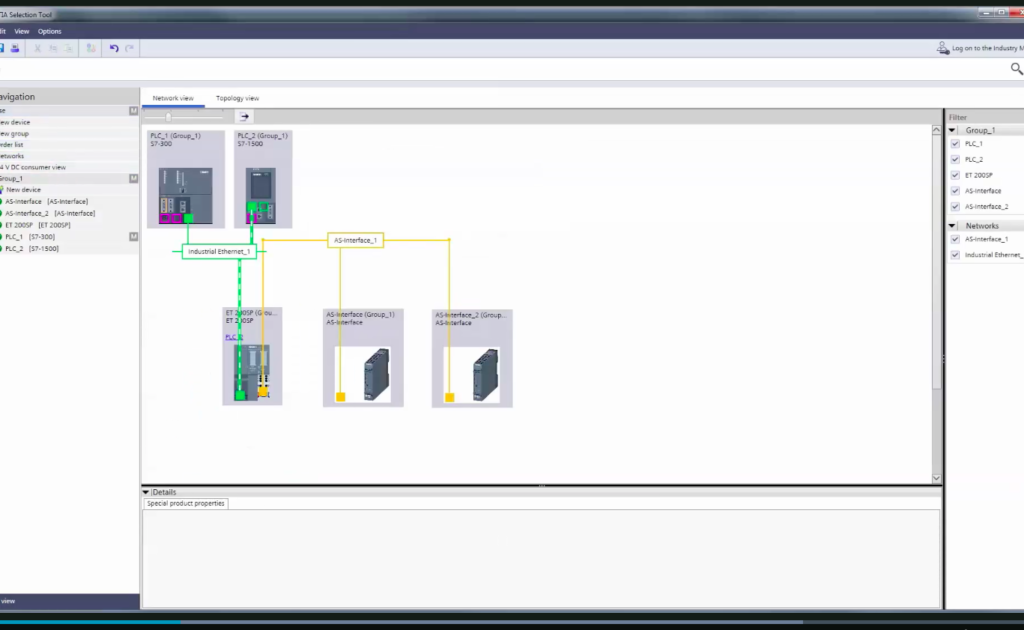

Siemens bewirbt sein TIA (Total Integrated Automation) Selection Tool für Cloud- oder Desktop-Design, siehe Abbildung 7. Da es die gesamte Palette der Automatisierungskomponenten, -geräte und -systeme von Siemens abdeckt, werden die Konfiguration und das Layout eines Schaltschranks oder einer Schalttafel stark vereinfacht, und es sind keine technischen Kenntnisse erforderlich.

Optimale Schaltschrankleistung und Raumeffizienz durch einen strukturierten Designansatz

Da der Platz in den Fabriken knapp bemessen ist, ist die Optimierung des internen Layouts und Designs von Schaltschränken und Schalttafeln von größter Bedeutung. Um die betriebliche Effektivität zu verbessern, müssen mehr Technologien eingesetzt werden, was die Entwickler von Industriesystemen vor Herausforderungen stellt. Ein strukturierter Ansatz zur Auswahl und Anordnung der Komponenten und bei der Dokumentation hilft dabei, die vielen Arbeitsschritte zu vereinfachen. Führende Anbieter von industriellen Automatisierungssystemen bieten umfassende visuelle 3D-Design-, Komponentenlayout- und Konfigurationsressourcen, die diese komplexen Aufgaben erheblich erleichtern.