Produkcja przyrostowa stwarza całkowicie nowe możliwości w zakresie elektroniki i wykracza poza jej dotychczasowe przeznaczenie.

Układy elektroniczne stosowane są w wielu codziennych urządzeniach, od laptopów i smartfonów po aparaty cyfrowe i urządzenia ubieralne (wearables). Nie każdy jednak rozumie, na czym polega ich działanie i jaki tkwi w nich potencjał. Większość układów elektronicznych opiera się na komponentach elektronicznych takich jak czujniki, złącza, anteny i płytki drukowane (PCB). Teraz istnieje możliwość wyprodukowania ich z wykorzystaniem druku 3D.

Rozwiązania oferowane przez markę Voltera pokazują, że produkcja przyrostowa wprowadza nowe możliwości tworzenia komponentów z materiałów, które dotychczas nie były możliwe do zastosowania w elektronice.

Wykorzystanie produkcji przyrostowej do prototypowania PCB

Druk 3D cieszy się popularnością w wielu zastosowaniach przemysłowych jako jedna z najczęstszych metod tworzenia prototypów. Produkcja przyrostowa ma jednak znacznie więcej zastosowań. Drukując układy elektroniczne w 3D możliwe jest wykonanie różnego rodzaju płytek, które mogą być zaprogramowane i połączone z prototypami. Elektronika drukowana i układy FHE (ang. flexible hybrid electronics to dwie rozwijające się branże produkcji przyrostowej, umożliwiające tworzenie prototypów i iterację produktów na stanowisku pracy, w przeciwieństwie do zlecania produkcji PCB zewnętrznemu dostawcy.

Płytki drukowane w 3D oferują większą elastyczność projektowania niż tradycyjne płytki drukowane. Projektanci są teraz w stanie eksperymentować z szeroką gamą warstw, geometrii i kształtów, tworząc formy, które nie były możliwe do wykonania w żaden inny sposób. Badania, innowacje i doskonalenie produktów są procesami płynnymi, co oznacza, że możliwość projektowania i testowania koncepcji w momencie twórczym jest jedną z kluczowych korzyści płynących z zastosowania produkcji przyrostowej do prototypowania PCB.

Istnieje wiele korzyści i zaawansowanych rozwiązań, które zdecydowanie wygrywają z tradycyjnymi metodami prototypowania.

Zalety druku płytek PCB w technologii 3D

- Większa elastyczność projektowania, np. tworzenie materiałów imitujących skórę.

- Ograniczenie ilości odpadów (bardziej ekologiczna elektronika).

- Niższe koszty produkcji.

- Szybki czas przejścia od fazy projektu do produkcji.

- Wprowadzanie nowych funkcji do sprzętu elektronicznego.

- Kompatybilność materiałowa i lepsze dostosowanie do potrzeb klienta.

Materiały do wyrobu nowych produktów elektronicznych

Elektronika przyrostowa otwiera możliwości tworzenia zupełnie nowych przedmiotów. Kompatybilność materiałowa pozwala projektantom na wprowadzenie nowych funkcji do elektroniki, którą można zintegrować z otoczeniem.

Wykorzystanie druku 3D pozwala na drukowanie różnych materiałów, takich jak węgiel, materiały półprzewodnikowe, przewodniki, a nawet materiały oporowe do grzejników. Ponadto te nowe rodzaje materiałów mogą być drukowane w określonych współczynnikach kształtu, a także na różnych rodzajach materiałów. Na przykład, dzięki drukowi 3D możliwe jest zaprojektowanie rozciągliwego materiału przypominającego gumę, który ma właściwości mechaniczne skóry, lub urządzeń ubieralnych, które można zintegrować z ciałem użytkownika. Tworzenie takich rozwiązań nie byłoby możliwe przy tradycyjnym prototypowaniu.

„Nie chodzi o to, by wytwarzać rzeczy taniej czy szybciej, ani nawet o to, by stawały się one bardziej ekologiczne – chodzi o dodanie nowej funkcjonalności do elektroniki. Od elektroniki takiej jak płytki w naszych telefonach po elektronikę osadzoną w świecie, w którym żyjemy – w strukturze budynków, które zamieszkujemy, w ubraniach, które nosimy, a nawet w naszej skórze”.

– Matt Ewertowski, menedżer projektu technologii NOVA

Produkcja przyrostowa oferuje więcej swobody w projektowaniu elektroniki, ponieważ tradycyjny proces produkcyjny jest często szczegółowo określony. Metoda ta może skłonić do zmiany procesu produkcyjnego na taki, który może być zrealizowany wewnętrznie, dając projektantom i inżynierom mechanikom znacznie większą swobodę twórczą.

Wybór odpowiedniego materiału na podłoże PCB

Bez względu na to, czy projekt dotyczy zupełnie nowej innowacji, czy tylko dostosowania istniejących przedmiotów, materiały, lub właściwie substraty (podłoża), odgrywają kluczową rolę.

Tradycyjne substraty PCB

W tradycyjnej produkcji najczęściej stosowanymi podłożami PCB są:

- FR4 – najpopularniejszy rodzaj materiału do produkcji płytek drukowanych to wzmocniony włóknem szklanym laminat epoksydowy o grubości 1,60 mm, odporny na działanie ognia. Jest wykonany z ośmiu warstw włókna szklanego, a jego maksymalny próg temperaturowy wynosi 120 do 130°C i wyznacza temperaturę zeszklenia. Praktycznie nie wchłania wody, ma dobry stosunek wytrzymałości do wagi i jest często stosowany jako izolator elektryczny. Podstawową rzeczą, o której należy pamiętać w przypadku tego materiału, jest to, że wymaga on wiercenia otworów przelotowych na potrzeby projektu (tj. wymaga zastosowania dwustronnej płytki). Podczas wiercenia w płytkach FR4 wytwarzany jest szkodliwy pył z włókna szklanego, dlatego należy zadbać od odpowiednie środki ochrony indywidualnej oraz wentylację. Jeśli nie jest to możliwe, warto wówczas zastosować płytki FR1.

- FR1 – podobne do FR4, płytki te składają się z papieru i żywicy fenolowej, a nie z włókna szklanego, dzięki czemu są tańsze i prostsze w budowie. Wpływa to jednak na ich odporność na ciepło; na przykład, gdy są podgrzewane podczas lutowania lub przy zastosowaniu termicznie utwardzanych farb przewodzących, mogą się przypalić lub zdeformować. Inną kwestią, którą należy mieć na uwadze, jest to, że przelotki do płytek dwustronnych nie mogą być produkowane przy użyciu konwencjonalnych metod produkcji PCB, ponieważ galwanizacja otworów na FR1 nie możebyć wykonana. Jednakprzy użyciu drukarki PCB V-One możliwe jest nawiercenie otworów w płytach FR1, ponadto można użyć nitów, aby stworzyć funkcjonalnie galwanizowane otwory przelotowe do płytek dwustronnych.

Elastyczne podłoża do elektroniki drukowanej

Przykłady elastycznych podłoży do elektroniki drukowanej:

- Folie poliimidowe (inaczej Kapton) – idealne do zastosowań wymagających odporności na trudne warunki, takie jak promieniowanie, wibracje czy ekstremalne temperatury. To idealne rozwiązanie do zastosowań takich jak ubieralna elektronika czy mikroelektronika, gdzie rozmiar i waga wpływają na ostateczny wygląd i działanie produktu. Materiał ten można poddawać obróbce plastycznej, wykrawaniu lub metalizacji, a ponieważ dodatkowo można go obustronnie laminować, łączyć z innymi materiałami, takimi jak metale lub inne folie, a nawet wypełniać, może on być dostosowany do wszelkich potrzeb.

- Politereftalan etylenu (PET) – mocne, przezroczyste i lekkie tworzywo sztuczne, najczęściej stosowane do produkcji opakowań żywności i napojów. PET jest materiałem obojętnym fizjologicznie i w pełni nadaje się do recyklingu. Ze względu na toksyczność i uszkodzenia powodowane przez konwencjonalną procedurę wytrawiania PCB miedzią, PET jest często wybieranym materiałem. PET jest znacznie tańszy od poliimidu, jest jednak mniej stabilny termicznie – jego maksymalna temperatura waha się od 140 do 160°C.

Rozciągliwe drukowane podłoża do elektroniki

Materiały rozciągliwe, jak już wcześniej wspomnieliśmy, wprowadzają zupełnie nowe podejście do wytwarzania przyrostowego, pozwalając projektantom na tworzenie rzeczy, które wcześniej nie były możliwe. Popularnymi zastosowaniami produkcji przyrostowej w opiece zdrowotnej są inżynieria tkanek i protetyka.

- Termoplastyczne poliuretany (TPU) to podklasa tworzyw poliuretanowych, która wykazuje szereg właściwości przydatnych do zastosowania w elastycznej elektronice, w tym przezroczystość, elastyczność, odporność na smary i oleje oraz odporność na ścieranie. Ze względu na rozciągliwość jest to także świetny materiał wykorzystywany w elektronice ubieralnej i sektorze tekstylnym. Proszki TPU są ponadto wykorzystywane w druku atramentowym 3D i spiekaniu laserowym.

- Polidimetylosiloksan (PDMS) to substrat szczególnie użyteczny w przypadku przedmiotów, które wymagają rozciągliwości.Jest wyjątkowo stabilny termicznie, przejrzysty i kompatybilny biologicznie. Nie jest to jednak łatwo dostępny materiał, dlatego wielu badaczy odlewa PDMS samodzielnie. Sama metoda odlewania PDMS jest dość skomplikowana, ale po nabraniu wprawy nie jest to wcale takie trudne.

Modyfikowane papierowe podłoża do elektroniki

Ostatnim rodzajem podłoża do układów elektronicznych są substraty papierowe, które nie są bardzo wytrzymałe i mogą wchłonąć farbę przewodzącą (więcej o farbach poniżej). Aby rozwiązać ten problem, opracowuje się wiele różnych rodzajów papieru powlekanego, umożliwiając zastosowania, w tym inteligentne opakowania, technologie ubieralne i tekstylia.

Płytki drukowane z farbą przewodzącą

Wybór farby do druku zależy od tego, do czego ma służyć dane urządzenie.

Farby nabierają właściwości przewodzących po nadrukowaniu i przetworzeniu.

- Nadrukowanie – umieszczenie wzoru na powierzchni.

- Przetwarzane – aby farba nabrała właściwości przewodzących, musi zostać przetworzona, najczęściej poprzez podgrzanie.

- Przewodnictwo – farby przewodzące, lub farby o zastosowaniach innych niż związane z estetyką lub wymaganiami konstrukcyjnymi. Tworzą one drogę dla elektronów, aby przejść z punktu A do B.

Z czego wykonane są farby przewodzące?

- Wypełniacz – to substancja nadająca farbie zdolności przewodzące, zwykle są to cząsteczki metalu. Najczęściej stosowanym wypełniaczem jest srebro, ze względu na jego doskonałą stabilność i łatwość użycia. Kolejnym materiałem jest miedź, która jest często używana do produkcji tradycyjnych płytek PCB przy użyciu technik subtraktywnych, takich jak trawienie.

- Nośnik – to wszystkie pozostałe substancje, które wiążą cząsteczki, w tym spoiwa, dyspergatory, rozpuszczalniki i dodatki. Zapewniają one farbie płynną formę i pozwalają jej schnąć, a także nadają jej elastyczność.

Aby dowiedzieć się więcej o farbach przewodzących, odwiedź blog firmy Voltera, który zawiera kompleksowy przegląd farb stosowanych do produkcji płytek PCB.

Proces drukowania

Po wyborze odpowiedniego substratu i farby należy zdecydować, która technologia druku sprawdzi się najlepiej. Wszystko zależy od wielkości i zakresu projektu, otoczenia, niezbędnych materiałów oraz tego, czy celem projektu jest eksperyment, czy opracowanie gotowego produktu.

Klienci Voltery nie muszą być ekspertami z dziedziny materiałoznawstwa. W ofercie marki dostępne są narzędzia i materiały, jak również farby do drukowania, dzięki którym proces produkcji jest znacznie szybszy. W ofercie znajduje się również drukarka PCB, która umożliwia użytkownikom szybkie drukowanie płytek bez odchodzenia od biurka. Drukarka V-One precyzyjnie rozprowadza farbę przewodzącą, wierci otwory i przelotki, dozuje pastę lutowniczą i lutuje komponenty za pomocą zintegrowanej grzałki.

Zobacz poniższy film i odkryj możliwości drukarek V-One lub przejdź na koniec artykułu, aby już teraz kupić jedną z nich.

Zapoznaj się z poniższymi technologiami i wybierz odpowiednią farbę do procesu drukowania, który zamierzasz zastosować.

Inkjet

Inkjet, czyli druk atramentowy, to najbardziej znana metoda druku, stosowana często w drukarkach domowych. Jest to technologia cyfrowa, dlatego doskonale nadaje się do drukowania elektroniki i szybkiego prototypowania. Czas iteracji jest zdecydowanie skrócony, ponieważ wszelkie modyfikacje projektu mogą być drukowane natychmiast, bez konieczności stosowania dodatkowych narzędzi. Technologia polega na szybkim wyrzucaniu drobnych kropel z setek małych dysz na głowicy drukującej w celu utworzenia wzoru na podłożu.

Zalety:

- Wysoka rozdzielczość druku

- Niskie koszty materiałów

- Możliwość drukowania projektu z pliku cyfrowego

Wady:

- Wyższa rezystancja

- Niekompletny druk lub łamliwość obwodów

- Podatność na niewłaściwe warunki przechowywania

- Utrudnione lutowanie elementów

- Wysokie koszty

Druk atramentowy wymaga zastosowania farb o niskiej lepkości i zawartości metali. Chociaż pomaga to w uzyskaniu lepszej rozdzielczości, jednocześnie przyczynia się do osłabienia przewodności – materiały nie są reprezentatywne dla standardów przemysłowych, a tym samym nie są skalowalne.

Lepszym rozwiązaniem jest technologia direct ink writing (DIW), która pozwala na dozowanie tych samych past przewodzących, które są używane w sitodruku, metodzie roll-to-roll itp. oraz w produkcji elastycznych płytek PCB na dużą skalę. Dlatego prototypy są znacznie bardziej reprezentatywne i skalowalne.

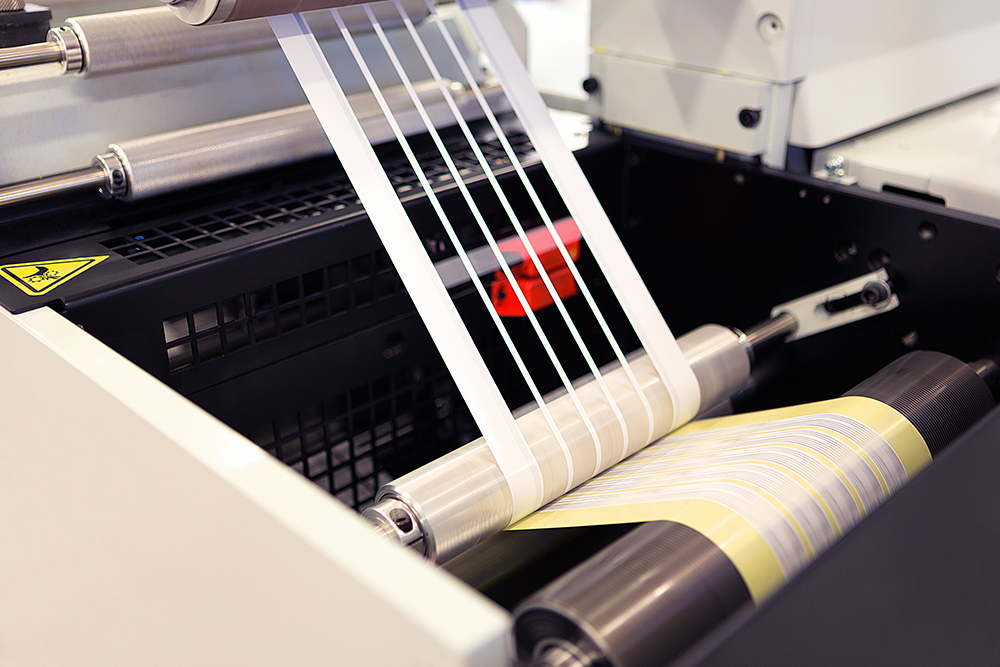

Sitodruk

Sitodruk to starożytna technologia, która znalazła szerokie zastosowanie – od nadruków na koszulkach po elektronikę przyrostową. Sitodruk stał się najbardziej znanym procesem produkcyjnym ze względu na swoją wszechstronność. Podczas drukowania płytek PCB metodą sitodruku farba jest rozprowadzana za pomocą drobnej siatki. Po przejechaniu rakli nad sitem, otwory w siatce są blokowane substancją maskującą (lub emulsją), aby uniemożliwić naniesienie farby na podłoże w tym miejscu.

Zalety:

- Kompatybilność z szeroką gamą materiałów

- Tworzenie warstw o typowej grubości w zakresie 10-35 µm

- Mniejsza rezystancja

- Wszechstronność

- Niski wkład początkowy

- Spójność i oszczędność czasu

- Skalowalność

Wady:

- Niska rozdzielczość (rozmiar elementu około 25-50 µm, a w drukarkach komercyjnych 200-300 µm)

- Wysokie koszty oprzyrządowania i sprzętu ochronnego

- Trudności w eksperymentowaniu z materiałami

- Odpady materiałowe

Fleksografia

Fleksografia to zmodernizowany druk typograficzny. Metoda ta pozwala na druk niemal na każdym podłożu, w tym tworzywach sztucznych, celofanie, papierze, metalu i innych. Do przenoszenia farby przez maleńkie otwory na podłoże montuje się elastyczną płytę drukarską na szybko obracających się cylindrach.

Zalety:

- Doskonałe rozwiązanie dla druku wysokonakładowego

- Elastyczność podłoża

Wady:

- Stanowi wyzwanie – technologia jest bardziej skomplikowana od innych, a przez to nie przyjęła się w branży elektroniki drukowanej

Druk wklęsły

Druk wklęsły, zwany również wklęsłodrukiem, to metoda, podczas której obraz powstaje w zagłębieniach na powierzchni płyty drukarskiej, w przeciwieństwie do druku wypukłego, w którym obraz jest przenoszony z płyty drukarskiej. Po wytrawieniu rowków na płytce w celu stworzenia obrazu, zagłębienia wypełnia się tuszem, następnie płytkę umieszcza się na podłożu i tusz przenosi się z zagłębień na podłoże.

Zalety:

- Doskonałe rozwiązanie dla druku wysokonakładowego

Wady:

- Wysokie koszty (metoda ta polega na laserowym wytrawianiu projektu na metalowej płycie, iteracja staje się z tego powodu bardziej kosztowna)

- Ograniczenia podłoża

- Wymaga farby przewodzącej o niskiej lepkości

Druk strumieniem aerozolu

Farba przewodząca wykorzystywana w tej technice druku jest rozpylana do postaci gęstej mgły o kroplach wielkości od 1 do 5 mikrometrów, która następnie jest skupiana w wąski strumień kropel przez gaz rozpraszający. Powstaje w ten sposób strumień cząstek o dużej prędkości, które mogą być drukowane w odległości od 2 do 5 mm od powierzchni podłoża.

Zalety:

- Wysoka rozdzielczość wzorów

- Możliwość drukowania na skomplikowanych kształtach, takich jak obiekty 3D

Wady:

- Niska wydajność

- Metoda ta jest trudna do opanowania

- Nieopłacalność z powodu zwiększonych kosztów materiałów

Druk bezpośredni

Technika bezpośredniego druku, znana również jako druk 3D poprzez bezpośrednie wytłaczanie, wykorzystuje siłę i dozuje farbę przewodzącą z wkładu za pomocą pneumatyki, tłoków lub śrub. Do prawidłowego funkcjonowania tej technologii wymagana jest farba przewodząca w zakresie 1-200 kcP (Pa·s), przy czym postępy w technologii będą te granice rozszerzać. Z reguły lepiej sprawdzają się elementy nieco grubsze. Warto wybrać taki materiał wypełniający, który zapewni jak najwięcej alternatyw. Do zadań wymagających materiałów o wyższej rezystancji częściej stosuje się węgiel lub srebro.

Zalety:

- Wyjątkowo adaptowalny i elastyczny, pasujący do wszelkich okoliczności i przypadków użycia, jakie można sobie wyobrazić (pozwala „drukować wszystko na wszystkim”)

- Tusz nakładany jest tylko na wybrane obszary

- Umożliwia dostęp do osi z

- Łatwa wymiana materiałów

- Niższe koszty

- Łatwe wdrożenie

- Dobra rozdzielczość

- Łatwa iteracja

Wady:

- Skalowalność – brak możliwości wykonania druku wysokonakładowego (zamiast tego należy wybrać proces łatwiejszy do skalowania, np. sitodruk).

Aby uzyskać więcej informacji na temat tego, która farba najlepiej sprawdzi się w danym projekcie, oraz dowiedzieć się o farbach przewodzących i technologii direct-write, przeczytaj poradnik firmy Voltera lub skontaktuj się bezpośrednio z jej przedstawicielami. Pomogą w wyborze farby do stworzenia nawet najbardziej nietypowych projektów. Jak mówi Matt Ewertowski, kierownik projektu NOVA, „chodzi o to, aby materiały były bardziej dostępne”.

Polecane produkty

Drukarka PCB, V-ONE, Voltera

V-One precyzyjnie rozprowadza pastę lutowniczą, wierci otwory i przelotki, drukuje ścieżki farby przewodzącej i lutuje komponenty za pomocą zintegrowanej grzałki. Voltera V-One to rozwiązanie typu „wszystko w jednym” służące do produkcji płytek PCB, dzięki któremu można skrócić czas projektowania i zachować prawa własności intelektualnej.

Główne cechy:

- Biurkowa, wielofunkcyjna drukarka obwodów drukowanych.

- Łatwe w obsłudze oprogramowanie.

- Rozwiązanie typu „wszystko w jednym” do produkcji płytek.

- Drukarka wierci otwory i przelotki, precyzyjnie dozuje pastę lutowniczą i lutuje elementy za pomocą zintegrowanej grzałki, a także drukuje ścieżki farby przewodząceej.

- Możliwość szybkiego ponownego drukowania dzięki eksportowaniu pliku Gerber tuż po ukończeniu projektu.

Dokładna specyfikacja znajduje się w arkuszu danych.