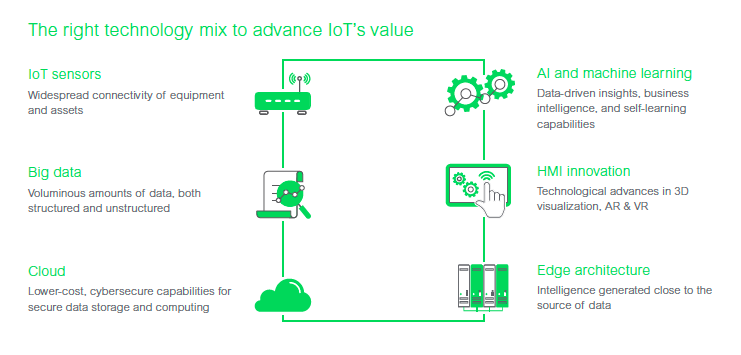

Verksamheten inom tillverkning fortsätter att genomgå betydande förändringar. Regeringsinitiativ, såsom Industry 4.0, är ansvariga för att driva på förbättringar av tillverknings- och driftseffektivitet. Många processer och automationsförbättringar realiseras med hjälp av industriell internet of things (IIoT)-teknik. Med sensorer och ställdon implementerade genom industriella processer och på produktionstillgångar kan analys- och styrsystem optimera individuella processer och uppnå produktionseffektivitet i realtid. Att implementera intelligenta och smarta sensorer för också med maskininlärning och AI-teknik in i tillverkningen.

Med mer information om vad som händer på produktionsgolvet drar anläggningens ledningen nytta av de affärsinsikter som data ger. Att förutsäga och simulera ytterligare potentiella effektivitetsförbättringar av de fysiska tillgångarna kan dock bara tas så långt. Den senaste trenden som lovar att leverera ännu mer produktionseffektivitet är den digitala tvillingen.

Den här artikeln förklarar vad en digital tvilling är, vad den kan leverera och hur ledningen för en anläggning kan implementera en digital tvillinglösning. Vi visar upp flera lösningar från ledande industriella automationsleverantörer för att lägga till djup och insikt för att vägleda läsare i valet av kritiska aspekter av en digital tvillingimplementering.

Den digitala tvillingens tidsålder

Teknikens framsteg leder ofta till förändring. Förändringar i hur en bransch eller marknad fungerar kan ta sin tid, men effekterna kan bli betydande över flera år. Ta till exempel tillverkningsindustrin. Det första steget mot datorstyrd processautomation såg sensorer och elektriskt manövrerade ställdon monterade på en mängd tillverkningsutrustning; nästa steg sammanförde grupper av tillhörande produktionstillgångar i nätverk. Anläggningens ledning kan sedan övervaka och fastställa driftseffektivitet och tillgångseffektivitet på processnivå.

För ett decennium sedan, den fjärde industriella revolutionen – Industry 4.0 – kombinerat med det växande industriella internet of things (IIoT) för att förebåda ännu fler effektivitetsförbättringar genom att distribuera anslutna sensorer och kontrollsystem. Dagens fabrik håller på att bli en slimad, duglig och mycket effektiv verksamhet.

Allt eftersom tekniken går framåt ökar också möjligheten att pressa mer effektivitet ur en redan effektiv verksamhet. System med artificiell intelligens som använder maskininlärningsalgoritmer och batterilösa lågeffektsensorer har redan börjat ta sig fram genom mängder av produktionsdata i realtid.

En viktig aspekt som tidigare saknats i verksamheter för fabriksägare och anläggningsledning var förmågan att simulera och modellera produktionstillgångar, processer och, i många fall, hela fabriken. Liksom alla system eller processer, oavsett om det är en driftskostnadsberäkning eller en förpackningsmaskin, kan en djupare förståelse av dess funktioner avslöja många insikter som kan blottlägga potentiella förbättringar och kommersiella fördelar.

För årtionden sedan föddes konceptet med digitala tvillingar för att representera en digital kopia av en process så att dess funktion kunde simuleras och modelleras för budget- och planeringsändamål. Men att skapa en digital eller virtuell representation av en fysisk produktionstillgång kräver enorma datavolymer. Med inmarschen av Industry 4.0, IIoT och nu AI är en digital tvilling för industriella applikationer möjlig – se figur 1.

Upptäck affärsvärdet av digitala tvillingar

En digital tvilling kan representera många saker; det är ett allomfattande begrepp med ett brett spektrum definitioner. Som redan framhållits kan det tillämpas på en process med arbetsflöden för maskiner och mänskliga interaktioner. På samma sätt avser begreppet ett system, som i detta sammanhang kan vara en bagagehanteringsoperation på flygplatsen eller en enskild industriautomation, till exempel en robot. Robotdesigngrupper använder en digital tvilling av sin produkt för att vägleda framtida robotars fortsatta utveckling och drift.

Oavsett vad du skapar en digital tvilling av, är chansen stor att den kommer att ge insikter som du inte skulle fått på något annat sätt. En digital tvilling är en virtuell representation eftersom den skapas från programvara som använder mängder av data. Ur ett annat perspektiv kan det anses vara en matematisk modell som tillåter simulering av det fysiska föremålet.

Även om digitala tvillingar erbjuder möjligheter till simulering och modellering, kan de avslöja många fler insikter som gynnar processen och driften. En digital tvilling är ett slutmål; det är en kontinuerlig inlärningsplattform eller ramverk från vilken ett företag kan hjälpa till att driva en process, funktionen hos en produkt eller ett systemomfattande resultat, allt baserat på verklig data.

Affärsresultatet kan vara brett och varierande, från att öka produktiviteten till att optimera produktionsprocesser och förbättra säkerheten genom att förutse och förebygga incidenter. Insikter kan gynna både den digitala tvillingägaren och alla leverantörer som är engagerade i tjänsteleveranser, minska risker och minska kostsamma driftstopp.

Digitala tvillingar har också en roll inom utbildning, och hjälper nya medarbetare att till fullo förstå hur en process fungerar och hur delprocesser interagerar i en säker och icke-påverkande miljö. Under planeringsstadierna av nya produktionsanläggningar kan tillgång till digitala tvillingar effektivisera utvecklingen av nya metoder och anläggningsimplementeringar.

Komma igång med en digital tvilling

De flesta experter lyfter fram värdet av att samarbeta med en relevant och respekterad branschleverantör för att guida dig genom de tidiga stadierna av att anamma en digital tvillingstrategi. Det finns många överväganden, bland de första är var man börjar, en produktionslinje eller en enskild tillgång? Nyckelfaktorer inkluderar vilken data du redan har och om du redan har implementerat några AI- eller maskininlärningssystem.

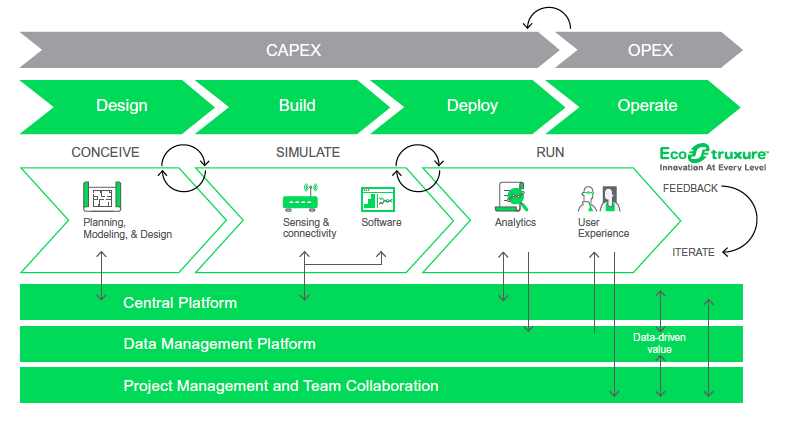

Schneider Electric Ecostruxure-ramverk

Schneider Electric, har till exempel utvecklat ett ekosystemramverk – se figur 2 – som täcker hela livscykeln för en tillgång för att avgöra hur data hanteras.

Siemens MindSphere

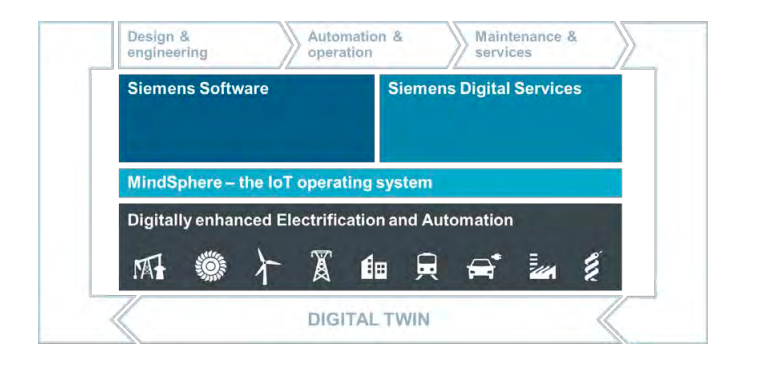

MindSphere är en omfattande molnbaserad industriell IoT som en plattform-som-en-tjänst (PAAS)-lösning från Siemens. MindSphere är byggt på den beprövade Siemens Mendix-applikationsplattformen och använder avancerad analys, AI och maskininlärning med IoT-lösningar för att optimera din verksamhet från ”edge” till molnet.

MindSphere ger kunderna möjlighet att skapa digitala kopior med slutna kretsar av fysiska produktionstillgångar i den digitala domänen. Analys av lagrad data och realtidsdata underlättar kapaciteten att stödja produktionstillgångar under hela deras livscykel, från produktdesign till produktionsplanering till driftsättning och vidare till drift- och underhållscykler. Figur 4 visar ekosystemet för Siemens MindSphere-plattformen.

Siemens MindSphere: Tjänsten digitalisera och transformera är bara en del av den övergripande lösningen som gör det möjligt för tillverkare som redan har anammat IIoT att ta nästa steg i att ytterligare transformera sina affärsmodeller. Det gör det möjligt för tillgångs-som-en-tjänsteleverantörer att stärka och bredda sitt kundengagemang baserat på verkliga dataoptimeringar MindSphere gör det också enkelt för kunder att utveckla, testa och köra komplexa IoT-applikationer och testimplementeringar i sin verksamhet utan att påverka nuvarande produktionsscheman.

MindSphere kan stödja ett brett utbud applikationer, från digitala fabriker, transport, grön energi, processindustrier, till sjukvård som illustreras i figur 5.

FESTO Smartenance

Att hålla produktionstillgångar och processer igång är en allt viktigare aspekt av dagens mycket effektiva tillverkningsverksamhet. Oväntade fabriksstörningar påverkar snäva produktionsscheman, påverkar kunder, leder till materialspill och skadar allvarligt tillverkarens anseende. Teknik hjälper nu en anläggnings underhållsteam med ett ständigt ökat utbud av sofistikerade tillståndsbaserade övervakningstekniker så att tekniker kan schemalägga reparationer och byten för att rymma planerade perioder av driftstopp. Till exempel övervakar kantnodssensorer (edge) som är anslutna till motorer vibrationssignaturer, och maskininlärningsalgoritmer ”lyssnar” efter anomalier som indikerar tidiga tecken på potentiella fel.

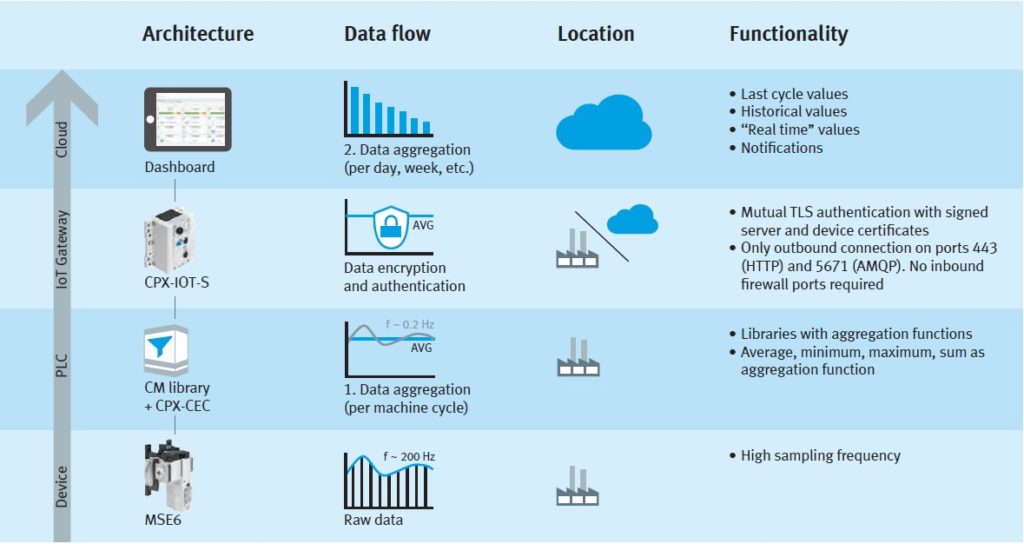

FESTO var det första företaget att införliva en smart fältenhet, energieffektivitetsmodulen MSE6-E2M, i MindSphere via sin egen IoT-gateway, CPX-IOT, som en del av ett testprojekt.

Projektet presenterade en enkel molnbaserad start-up för kunden. I MindSphere tillåter sådana Industry 4.0-situationer analys och, ännu viktigare, kombinationen av olikartade data.

Digitala lösningar för underhållshantering, såsom FESTOs Smartenance, tillhandahåller ett enkelt, mobilt och effektivt verktyg för underhållsteam. Smartenances webbläsarbaserade applikation för in intelligens i underhållsarbetsflödet och håller underhållsteamen informerade om hela webbplatsens tillgångsunderhållsstatus på en mobil enhet. Viktiga tillgångsritningar, underhållsplaner, arbetsorder och uppgiftsfördelning nås via Smartenance, vilket avsevärt förenklar underhållsarbetet.

Omron möjliggör datadrivet underhåll

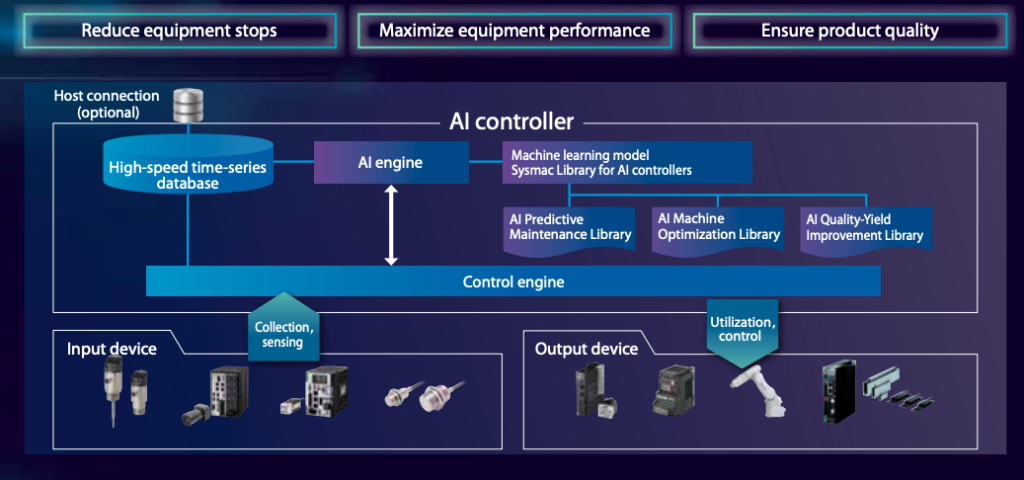

I sin ”AI Machine Automation Controller” använder Omron artificiell intelligens – se figur 7.

Algoritmer för maskininlärning bygger underhållsförutsägelser från realtidsdataströmmar från sensorer kopplade till produktionstillgångar. Styrenheten etablerar de normala beteendemönstren från insamlade datamönster utan att vara explicit programmerad. Detta tillvägagångssätt upptäcker anomalier så att underhållsteam omedelbart kan informeras och arbetsorder schemaläggas. Data driver underhållsbeslut snarare än att underhållstekniker har ett reaktivt tillvägagångssätt. Driftstopp kan minimeras med Omron AI Machine Automation Controller, vilket förbättrar produktionseffektiviteten och minskar tillhörande förlorade produktionskostnader. Underhåll av tillgångar schemaläggs när det behövs snarare än rutinmässigt eller när underhållspersonal tror att det kan vara nödvändigt.

Att förstå tillgångsbeteende och underhållskrav är avgörande för digitala tvillingar. Modellering och simulering av en tillgångs livslängd omfattar alla aspekter av dess prestanda, inklusive underhåll.

Digitala tvillingar – nästa steg mot ökad produktionseffektivitet

Det industriella tillverkningslandskapet fortsätter att utvecklas i takt med att tekniska språng förverkligas. De transformativa effekterna av Industry 4.0 och IIoT ger redan betydande förbättringar av drifteffektiviteten för ägare av tillgångar och tjänsteoperatörer. Implementeringen av digitala tvillingar ser ut att ytterligare öka operativ effektivitet och smidighet i tillverkningen.