Wenn ein Fertigungsbetrieb erfolgreich sein will, muss er Investitionen in Automatisierung und Vernetzung in Betracht ziehen. Das Ergebnis ist eine Steigerung der Produktivität, die Reduzierung der Gesamtbetriebskosten, die Gewährleistung maximaler Sicherheit am Arbeitsplatz, die Optimierung der Logistik und die Sicherstellung präziser Entscheidungen in Echtzeit auf der Grundlage der erfassten Daten.

Es führt kein Weg an der Industrie 4.0 vorbei.

Während sich die Produktion bereits vor 2020 in diese Richtung bewegte, beschleunigte COVID-19 diese Entwicklung. Es wurde auch deutlich, wie anfällig Anlagen sein können, wenn sie nicht bereit sind, den Betrieb zu skalieren und zu digitalisieren, um den Betrieb aufrechtzuerhalten und Schwankungen zu bewältigen.

Für Unternehmen, die sich bereits auf dem Weg zur digitalen Transformation befanden, war die plötzliche Anpassung aufgrund der Pandemie nicht so hart, und die Veränderung bestätigte nur, dass sie tatsächlich auf dem richtigen Weg in die Zukunft waren.

Industriestandorte, welche die Vorteile der Automatisierung noch nicht nutzten, ahnten, dass diese Veränderung bleiben wird.

Diese Entwicklung hin zu Automatisierung, Industrie 4.0 und dem industriellen Internet der Dinge (IIoT) treibt auch die Nachfrage nach industriellen Ethernet-Kabeln voran, die rauen Umgebungen wie Lärm, Vibration, Abrieb, repetitiven Bewegungen und Umweltbedingungen standhalten.

Bei den Gesamtbetriebskosten von Kabeln für den industriellen Einsatz gibt es vier Schlüsselfaktoren, die es zu beachten gilt.

1. Die Anschaffungskosten des Systems

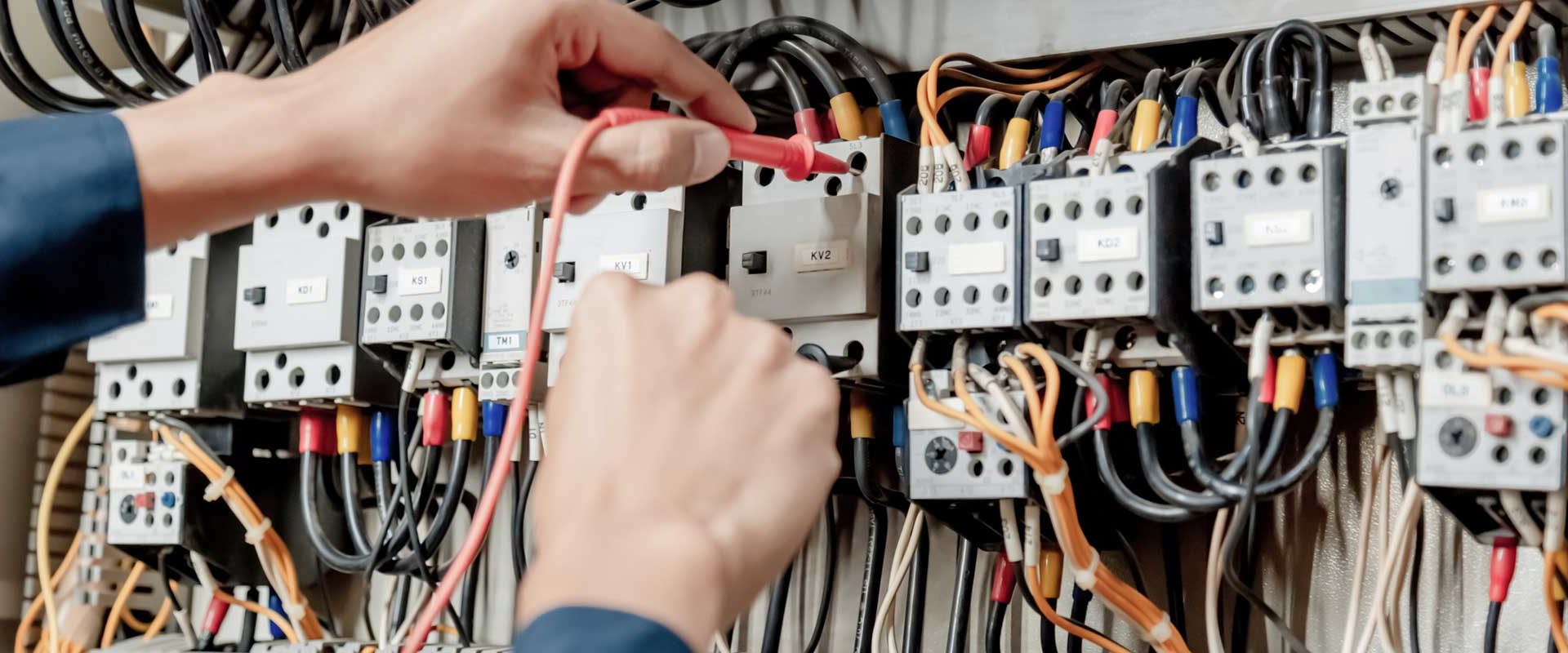

Jedes Unternehmen möchte letztlich Kosten senken und Geld sparen, wo immer es möglich ist. Warum auch nicht? Manchmal werden jedoch einige Kostensenkungsmaßnahmen an den falschen Stellen vorgenommen und können negative Auswirkungen haben. So zum Beispiel die Kosten für die Implementierung eines Schaltschranks (E/A-Blöcke, Schalter, SPS und Sensoren). Die Kosten für die Verkabelung machen in der Regel weniger als 2 % des Gesamtpreises des Systems aus.

Auch wenn es verlockend sein mag Kosten einzusparen, indem man in günstigere Kabel investiert, spart man letztendlich dann doch nicht und geht gleichzeitig ein sehr hohes Ausfallrisiko ein.

Schließlich sind Kabel in industriellen Umgebungen allen möglichen Einflüssen ausgesetzt, von Öl und Vibrationen bis hin zu Staub und hohen Temperaturen. Die Kabel müssen diesen Bedingungen standhalten und rund um die Uhr zuverlässig funktionieren. Die Erstinvestition in eine robuste, industrietaugliche Verkabelung ist daher der einzige Weg, um Kosten einzusparen – und das mit langfristiger Zuverlässigkeit und geringen Ausfallzeiten.

Die Kabel von Belden entsprechen der IEC 60811-2-1 (Ölbeständigkeit) und haben eine Temperaturbeständigkeit von -40 bis 80 °C. Außerdem sind sie gemäß UL AWM 21292 flammwidrig.

Vor Kurzem hatte eine Kläranlage in den USA Probleme mit ihren Außenkameras für die Überwachung des Behandlungsprozesses. Bei der Verwendung eines normalen Ethernet-Kabels zwischen den Kameras und der Steuerung kam es zu Bildstörungen. Mit dem Wechsel zu Beldens industriellen Ethernet-Kabeln mit Bonded-Pair-Technologie, war das Problem bald behoben, ohne dass dabei teure Geräte ersetzt werden mussten.

Das Fazit: Das Kabel ist nicht die richtige Stelle, um die Gesamtkosten des Systems zu senken. Berücksichtigen Sie bei der Kabelwahl zukünftige Leistungsanforderungen, um Ihre Kabelinvestition optimal zu auszunutzen. Entscheiden Sie sich deshalb zum Beispiel für eine Lösung der Kategorie 6A, auch wenn Ihre derzeitige Anwendung nur ein Kabel der Kategorie 6 erfordert. So können Sie in Zukunft weitere Geräte hinzufügen, ohne dass es zu Bandbreiteneinschränkungen kommt oder – schlimmer noch – das gesamte Kabelsystem ersetzt werden muss.

2. Die Kosten für die Instandhaltung

Wenn ein kabelgebundenes Netzwerk ausfällt, liegt es in den meisten Fällen an der physikalischen Schicht – eine lockere Verbindung, ein beschädigtes Kabel oder ein Stecker von minderwertiger Qualität.

Auch wenn ein handelsübliches Ethernet-Kabel in einer Produktions- oder Industrieumgebung eine Zeit lang funktionieren mag, wird die Leitung mit der Zeit wahrscheinlich ausfallen. Im Gegensatz zu Kabeln für die Industrie werden handelsübliche Ethernet-Kabel bei der Prüfung ihrer Leistung keinen rauen Bedingungen wie Kaltbiegung, Abrieb, hohen Temperaturen, Öl oder EMI/RF-Störungen ausgesetzt. Da sie nur für den Gebrauch im Büro bestimmt sind.

Aufgrund der Beschaffenheit von Standardkabeln müssen Sie diese im Laufe der Zeit immer wieder ersetzen. Dies führt nach einer Weile zu keiner Kosteneinsparung bei den Kabeln und zu Ausfallzeiten der Geräte.

Je mehr Zeit Sie damit verbringen, die Probleme zu beheben, die nach der Installation entstehen, desto mehr Geld geben Sie langfristig aus.

3. Ungeplante Maschinenausfälle können sehr kostspielig sein

Jede Ausfallzeit würde jedes Unternehmen, das Produkte oder Waren in großen Mengen am Fließband herstellt, schwer treffen. Jede ungenutzte Zeit in Sekunden bedeutet verlorene Einnahmen und unerreichte Ziele bei wichtigen Kunden.

Laut einer Studie zu Ausfällen im Jahr 2020 von ITIC verlieren 40 % der Unternehmen zwischen 1 und 5 Millionen Dollar pro Stunde. Dieser Verlust kann je nach Unternehmen 500.000 Dollar oder mehr für jede Stunde Ausfallzeit betragen.

Wenn diese Unternehmen feststellen, dass sie Geld verlieren, geraten sie in der Regel zunächst in Panik oder versuchen, das Problem zu beheben, indem sie entweder einen teuren Berater oder einen Techniker vor Ort beauftragen.

Je nach dem festgestellten Problem können die Reparaturkosten und die Verfügbarkeit von Ersatzteilen zwischen einigen Minuten und einigen Tagen dauern.

In manchen Fällen ist es nicht kosteneffizient, Produktionslinien wieder in Betrieb zu nehmen, wenn sie plötzlich stillstehen. Stattdessen müssen sie neu gebaut werden, was zu erheblichen Verlusten führt.

Einige Kunden haben diese Lektion auf die harte Tour gelernt. Einer der Kunden von Belden musste sein Werk unerwartet für sechs Stunden abschalten.

Die Ursache des Problems war einfach ein schlecht angeschlossener RJ45-Stecker. Deshalb sollte in der Planungsphase jede Maßnahme ergriffen werden, um ungeplante Ausfallzeiten zu vermeiden. Das schließt die Investition in hochwertige Verkabelungslösungen mit ein, denn sie wird sich im Laufe der Zeit bezahlt machen.

4. Die versteckten Kosten der Nichteinhaltung von Normen

Oft wird die Einhaltung der Vorschriften übersehen oder vernachlässigt. Standards gibt es aus vielen Gründen: Sie gewährleisten, dass die Sicherheitsanforderungen am Arbeitsplatz eingehalten werden.

Sie definieren Verkabelungsarten, empfohlene Betriebsbedingungen, Verbindungsmöglichkeiten, Leistungsparameter, Prüfanforderungen und mehr. Standards geben uns eine gemeinsame Sprache an die Hand, mit der wir sicherstellen können, dass Qualitäts- und Sicherheitskriterien erfüllt werden, die ein Mindestmaß an Leistung bei der Verwendung garantieren.

Ein hervorragendes Beispiel hierfür sind Standards, die vorschreiben, dass für Außenanwendungen ein für diesen Zweck geeignetes Kabel verwendet werden muss. Dies ist nicht unbedingt erforderlich, aber Sie werden ansonsten nicht die erwarteten Ergebnisse erzielen. Und auch die Gesamtleistung würde beeinträchtigt werden.

Zusammenfassung

Es besteht kein Zweifel daran, dass eine schlechte Planung und die Verwendung minderwertiger Verkabelungslösungen bei den meisten industriellen Anwendungen langfristig hohe Kosten verursacht. In der anfänglichen Investitionsphase der Projekte muss sichergestellt werden, dass in alle Aspekte der Automatisierungslösungen investiert wird, um Maschinenausfälle auf ein Minimum zu reduzieren und ungeplante Wartungsarbeiten zu vermeiden. Belden Kabellösungen sind eine vertrauenswürdige Marke, die Jahr für Jahr Ergebnisse für ihre Kunden liefert.