Die verarbeitende Industrie ist einer der wichtigsten Wirtschaftszweige weltweit. Trotz Fachkräftemangel, anhaltenden Lieferkettenproblemen und kontinuierlichen Anstrengungen zur Effizienzsteigerung dürfte sich daran so bald nichts ändern – schließlich produziert die Branche Industriegüter, die weltweit nachgefragt werden. Die industrielle Fertigung ist zudem einer wesentlicher Antriebsfaktor für Innovation und Wachstum, ob in der Unterhaltungselektronik, im Maschinenbau oder in der Robotik.

Wie viele andere Branchen auch durchläuft der Fertigungssektor derzeit eine Transformation durch technische Neuerungen wie Robotikinnovationen, künstliche Intelligenz (KI) und das Internet der Dinge (IoT). Diese Neuerungen bieten – zusammen mit Prozessoptimierungen im Produktionsbereich – neue Möglichkeiten der Produktionssteigerung und des Unternehmenswachstums. Einige der aktuellen Trends, die zur Branchentransformation beitragen, präsentieren wir in diesem Artikel.

Technologie in der intelligenten Fertigung

Wer mit der technischen Entwicklung nicht Schritt hält, hat es schwer unserer schnelllebigen Welt. Neue Technologien haben unser Leben in den letzten Jahrzehnten immer wieder verbessert und grundlegend verändert, angefangen bei Smartphones über Roboter und Spatial Computing speziell Augmented Reality. Bemerkbar machte sich das vor allem dann, wenn die Produktion ferngesteuert oder wichtige Maschinen heruntergefahren werden mussten. Für Branchenführer und Hersteller, die mit dem ständigen Wandel mithalten wollen, hat die Integration neuester Technologien daher höchste Priorität.

„Die intelligente Fertigung dürfte dazu beitragen, Angebot und Nachfrage besser aufeinander abzustimmen, Produktdesigns zu verbessern, die Fertigungseffizienz zu optimieren und das Abfallaufkommen deutlich zu reduzieren.“

Mordor Intelligence

Durch die Analyse von Datentrends sind Hersteller heute in der Lage, Effizienzhemmnisse und Engpässe in ihren Produktionsprozessen aufzuspüren. Möglich wird dies durch Systeme der intelligenten Fertigung, darunter die computerintegrierte Fertigung, ein hohes Maß an Anpassungsfähigkeit und schnelle Konstruktionsaktualisierungen, digitale Informationstechnologie und eine anpassungsfähigere technische Ausbildung der Arbeitskräfte.

Hauptvorteile der Technologieeinführung durch Hersteller

Wenn Sie noch unsicher sind, wie wichtig Technologie in der industriellen Fertigung ist, finden Sie hier einige der Hauptvorteile, von denen Ihr Unternehmen profitieren kann:

- Reduktion menschlicher Fehler durch Investitionen in Automatisierung

- Verbesserung der Fertigungseffizienz durch Steigerung der Produktion und Verringerung des Arbeitskräftemangels

- Investition in intelligente Datensysteme, die erkennen können, wann es Zeit für eine Wartung ist, damit diese geplant werden kann

- Steigerung der Produktivität und Senkung der Wartungskosten, da weniger Zeit für die Reparatur oder den Austausch von Komponenten benötigt wird

- Nachverfolgung des Endprodukts und seine Anpassung an die Bedürfnisse Ihrer Kunden

10 Trends in der industriellen Fertigung

Um Ihre Fertigungsabteilung auf kommende Herausforderungen vorzubereiten, müssen Firmenleitungen, Ingenieure und Techniker die digitale Transformation vorantreiben. Besonders beliebte Trends in der industriellen Fertigung sind nach wie vor das IoT, Big Data und die additive Fertigung (3D-Druck). Letztere ist ungebrochen einer der wichtigsten Trends in der industriellen Instandhaltung.

Aber der technologische Fortschritt ist nicht aufzuhalten. Schon stehen mit Smart Factorys und der Industrie 5.0 die nächsten Veränderungen ins Haus. Die Zukunft wird damit noch digitaler und vernetzter.

1. Vorausschauende Wartung

Einen entscheidenden Beitrag dazu, dass Industrieunternehmen anspruchsvollere Kundenanforderungen erfüllen und die digitale Transformation erreichen können, leistet die vorausschauende Wartung. Damit lässt sich effektiv vorhersagen, wann eine Maschine oder Anlage gewartet werden muss, sodass Wartungsarbeiten entsprechend geplant und kostspielige Produktionsunterbrechnungen vermieden werden können. Auch potenzielle Störungen lassen sich damit prognostizieren – dies ist wichtig, um ungeplante Ausfälle zu minimieren, die Nutzungsdauer von Anlagen zu erhöhen und Kosten zu senken.

Hersteller können vorausschauende Analysen nutzen, um die Leistung von Anlagen anhand einer Vielzahl von Leistungsparametern zu verfolgen und den Datenerfassungsprozess mit IoT-Technologien zu automatisieren. So können sie sicherstellen, dass alle Anlagen mit optimaler Betriebsleistung arbeiten.

2. Weitgehende Automatisierung

Die Automatisierung ist eines der Schlüsselelemente der modernen industriellen Fertigung. Viele Aufgaben, die früher einen menschlichen Eingriff erforderten, können heute dank moderner Softwareprogramme und Robotertechnik automatisiert werden. Die Verringerung der menschlichen Beteiligung an sich wiederholenden und gefährlichen Vorgängen macht die Fertigungslinie sicherer und für die Fabriken vorteilhafter.

Industrieroboter helfen Unternehmen, den Arbeitsprozess zu beschleunigen und Probleme und Fehler beim Fertigungsprozesses vorherzusehen. Von den Vorteilen der Robotik profitieren vor allem die Landwirtschaft und die verarbeitende Industrie. Markets and Markets zufolge dürfte der weltweite Markt für Agrarroboter bis 2028 auf einen Wert von 40,1 Mrd. USD anwachsen, was im Prognosezeitraum einer jährlichen Wachstumsrate von 24,3 % entspräche.

3. Industry 5.0

Die Fortschritte vieler Hersteller hängen von der Industrie 4.0 ab, die manchmal auch als Industrial Internet of Things (IIoT) oder Smart Manufacturing bezeichnet wird. Ihre weitreichenden Folgen für Fertigungsbetriebe hinsichtlich einer besseren Betriebstransparenz, geringerer Kosten, kürzerer Fertigungszeiten und eines herausragenden Kundendienstes stehen außer Frage. In der Industrie 4.0 mündet die digitale Transformation von Fertigung, Produktion und operativen Abläufen. Doch die technische Revolution, die dadurch ausgelöst wurde, ist noch nicht vorbei.

Hersteller können moderne Werkzeuge und Technologien nun noch besser nutzen, und damit beginnt Übergang von der Industrie 4.0 zur Industrie 5.0. Während sich die vierte industrielle Revolution auf den Einsatz von Technologie zur Optimierung von Fertigungsverfahren konzentrierte, geht es bei der fünften Revolution um die Verbindung – also die Zusammenarbeit – von Mensch und Maschine. Die Industrie 5.0 hält Einzug und wird die Geschäftswelt mit Sicherheit verändern.

4. Künstliche Intelligenz

Künstliche Intelligenz (KI) entwickelt sich zu einem der wichtigsten Trends in der Fertigung, wenn es darum geht, große Datenmengen schnell zu verarbeiten und sinnvolle Erkenntnisse zu gewinnen. KI unterstützt industrielle Abläufe in vielerlei Hinsicht, z. B. bei der Bestandsverwaltung, der Transparenz der Lieferkette, der Lageroptimierung, der Anlagenverfolgung, der Prognosen-Präzisierung, der Transportoptimierung und der Qualitätskontrolle.

„Fertigungsunternehmen investieren gewaltige Summen in KI. Der globale Markt für KI in der verarbeitenden Industrie belief sich 2023 auf geschätzte 3,2 Mrd. USD und dürfte bis 2028 auf 20,8 Mrd USD wachsen.“

6 ways to unleash the power of AI in manufacturing, Weltwirtschaftsforum

Die neueste KI-Innovation ist die generative KI, die derzeit ganz neue Maßstäbe in puncto Fortschritt und Effizienz setzt. Generative KI basiert auf Technologien des maschinellen Lernens und kann beliebige Arten von Daten erzeugen. Viele Staaten investieren zurzeit in generative KI, während Unternehmen wie Siemens damit ihre industriellen Abläufe verbessern (industrielle KI). Dem Fertigungssektor erschließen sich damit ungeahnte Möglichkeiten, etwa durch die Optimierung von Produkten, Wartungsplanung und Anlagenverwaltung.

5. 3D-Druck

Die additive Fertigung, besser bekannt als 3D-Druck, verändert die verarbeitende Industrie grundlegend, da sie die Herstellung komplexer, personalisierter Komponenten mit hoher Effizienz und Genauigkeit ermöglicht. Zu ihren wichtigsten Vorteilen gehören verbesserte Maßanfertigungen, kürzere Vorlaufzeiten und beträchtliche Materialeinsparungen. Kundenspezifische Produkte lassen sich ohne teure Gussformen oder aufwendige Umrüstungen realisieren. Der 3D-Druck treibt Innovationen voran, senkt Kosten, macht Fertigungsprozesse flexibler und hat damit das Potenzial, zu einem Haupttreiber für künftiges Branchenwachstum zu werden.

Im Laufe der Jahre haben immer mehr Branchen die additive Fertigung eingeführt, etwa um 3D-gedruckte Häuser, 3D-gedruckte Organe und 3D-gedruckte Autos herzustellen.

6. Industrielles IoT

Durch das industrielle Internet der Dinge (IIoT) erlebt die verarbeitende Industrie gerade eine Revolution: Die internetbasierte Vernetzung von Geräten, Systemen und Maschinen ermöglicht die Analyse und den Austausch von Daten in Echtzeit. Hersteller erhalten so Informationen über ihre Anlagen- und Prozessleistung und können auf dieser Grundlage die betriebliche Effizienz steigern, vorbeugende Wartungsmaßnahmen planen und Abläufe optimieren. Der IIoT-Trend ermöglicht damit eine intelligentere Fertigung mit weniger Ausfallzeiten und fundiertere Entscheidungen.

„Immer mehr Unternehmen am Markt setzen auf das IoT. Dies liegt an mehreren Faktoren, darunter technische Fortschritte bei kabellosen Netzwerktechnologien und ein verstärkter Einsatz von WLAN-Lösungen für Maschinensensoren in Fabrikumgebungen.“

Industrial Internet of Things Market Size & Share Report 2030, Grand View Research

7. Übergang von B2B zu B2C

Viele Hersteller sind in den letzten Jahren von einem traditionellen Business-to-Business-(B2B-)Ansatz zu einem Business-to-Consumer-(B2C-)Modell gewechselt. B2C steigert die Gewinne, hilft bei der Kontrolle von Marke und Preisen und liefert bessere Daten. Dank B2C können Hersteller ihre Produkte schneller entwickeln, testen und auf den Markt bringen.

Um die Verbraucher effizient zu erreichen, benötigen Unternehmen jedoch eine eCommerce-Plattform, die sowohl B2B- als auch B2C-Verkaufsplattformen unterstützt. Diese muss eine Visualisierung aller B2B- und B2C-Kundenkontakte des Unternehmens bieten, ebenso wie Auftragsabwicklung und -verfolgung, sichere Zahlungen, Kundensupport-Management und die Verfolgung von Vertriebs- und Marketingaktivitäten.

8. Onshore statt Offshore

Die Pandemie hat ein Chaos in der globalen Lieferkette verursacht, das es für Unternehmen schwieriger macht, Materialien aus anderen Ländern zu beziehen. Die Verlagerung von Produktionsstätten und die Ausweitung ihrer Abhängigkeit von Ländern, mit denen die europäischen Länder freundschaftliche Handelsabkommen geschlossen haben, sind zwei wichtige Trends, mit denen sie sich im Jahr 2022 auseinandersetzen müssen. Da die Transportkosten weiter steigen, sollten sich die Unternehmen stärker auf die Steigerung des Absatzes im Inland konzentrieren.

9. Neue Recruitment-Strategien

Neben technischen Entwicklungen können auch neu angeworbene Arbeitskräfte die Produktion verbessern. Der produzierende Sektor sieht sich zunehmend mit einem Mangel an qualifizierten Arbeitnehmern konfrontiert, zusätzlich zu den Engpässen in der Lieferkette. Arbeitgeber müssen deshalb an ihrer Attraktivität gegenüber langjährigen und künftigen Arbeitnehmenden arbeiten. Mit der Nachfrage nach Industriegütern steigt auch der Bedarf an neuen Fachkräften. Industrieunternehmen sollten daher die Chance nutzen, neue Fähigkeiten und Technologien zu entwickeln, um Bewerber mit vielfältigeren Hintergründen anzuwerben – beispielsweise durch Schulungen basierend auf Virtual Reality (VR) der neuesten Generation.

10. Nachhaltige Produktion

Die verarbeitende Industrie hat den Klimawandel zu einem Schwerpunktthema gemacht. Gemäß den ESG-Regeln (Environmental, Social and Governance – Umwelt, Soziales und Unternehmensführung) sind Unternehmen mittlerweile verpflichtet, ihren Betrieb an umweltbewussten, nachhaltigen Kriterien auszurichten. Angesichts steigender Kosten für Energie und nachhaltige Materialien arbeiten schon heute viele Unternehmen der Branche an ökonomisch und ökologisch nachhaltigen Geschäftsmethoden. Darüber hinaus gelten immer strengere Vorschriften und Kunden ebenso wie Investoren achten verstärkt auf nachhaltige Marken und Geschäftspraktiken.

So verursacht etwa die Landwirtschaft rund ein Drittel der weltweiten Treibhausgasemissionen, weshalb Unternehmen ihre Geschäftsmodelle überdenken und auf CO2-arme oder -neutrale Fertigungsprozesse umstellen. Da Hersteller neben rein gewinnorientierten Zielen zunehmend auch Nachhaltigkeitsaspekte berücksichtigen, wird sich der Trend zur nachhaltigen Produktion fortsetzen.

Die Fabrik der Zukunft

Trotz der eingangs erwähnten Schwierigkeiten ist mit einem Wirtschaftswachstum zu rechnen. Das Wichtigste ist, alle Veränderungen einzuleiten und die Zukunft der Unternehmen neu zu gestalten. Die Hersteller sollten sich voll und ganz auf die Industrie 5.0 einlassen und offen für neue Technologien sein. Die wichtigsten Trends in der industriellen Fertigung gehen in Richtung autonome Technologie, B2C und Klimaneutralität. Daneben konzentriert sich die Fertigungsbranche darauf, ihre Cybersicherheit sowie die Mitarbeiterbindung und -diversität zu verbessern.

Um die Produktionsanlagen und Mitarbeiter optimal auf anstehende Veränderungen vorzubereiten, braucht es innovatives Denken, sorgfältige Planung und moderne Systeme. Helfen kann dabei Asset Operations Management. Dabei handelt es sich um eine umfassende Lösung, die sowohl Unternehmenssoftware als auch vorausschauende Analysen und maschinelle Lerntechnologien umfasst.

Produktempfehlungen

Grafische Messgeräte mit digitalem Eingang, Red Lion

Die neuesten NPI PM-50-Messgeräte wurden entwickelt, um die Produktivität des Bedienpersonals zu erhöhen und kritische Betriebsdaten für die Projektplanung und Prozessverbesserung aufzuzeigen. Es sind die ersten Geräte, die das Potenzial der Industrie 4.0 voll nutzbar machen, inklusive Smart-Device-Konnektivität. Die Zähler verfügen über integriertes Wi-Fi, RS-485/Modbus und optional Ethernet oder RS-232, mit einfachem Start-Assistenten und einer App für die Programmierung und das Monitoring.

CP2, programmierbare Steuerung, Omron

Die Kompaktsteuerungen der Serie Micro PLC CP2 bieten eine Kommunikation von Maschine zu Maschine mit Datenerfassung über eingebautes 2-Port-Ethernet. Die Steuerung und Überwachung der Maschine ist nicht nur einfach, sondern steigert auch die Produktivität und unterstützt die vorausschauende Wartung.

E/A-Modul 16 DI Ethernet/MODBUS/TCP/EtherNet/IP, Moxa

Diese Remote-I/O-Module mit Ethernet-Anschluss und digitalen und analogen Eingängen und Ausgängen lassen sich einfach anschließen, steuern und überwachen. Der aktive Kontakt mit SCADA-Systemen wird über OPC unterstützt. Es gibt zwei Ethernet-Anschlüsse für eine bequeme Verkettung per Daisy Chain, sodass kein Switch erforderlich ist. Mit Temperatursensoren und digitaler und analoger Eingangsüberwachung

Acti9 iEM2000-Energiemeter, Schneider

Diese Stromüberwachungszähler bieten eine Datenmessung mit der Genauigkeit der Wirkarbeitsklasse 1, ein LCD-Display, zwei Tarife und eine MID-zugelassene Technologie, die sich ideal für Unterabrechnungen und Kostenverteilungsanwendungen eignet, um die Betriebskosten zu senken und die Energieeffizienz zu optimieren. Mit der Energieverwaltungssoftware verwandeln sich die Acti9-Energiezähler in eine echte IoT-Lösung für digitale Energieinstallationen.

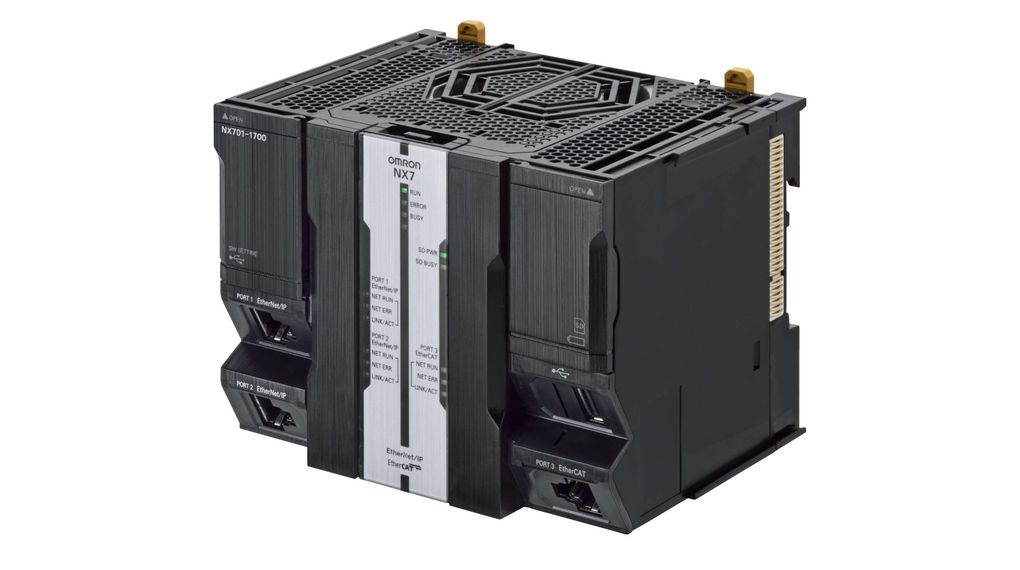

Sysmac NX7-Steuerungen, SPS, Omron

Diese Maschinensteuerungen mit künstlicher Intelligenz ermöglichen maschinelles Lernen und Optimierungen im Grenzbereich mit schneller und präziser Steuerung durch die Synchronisierung aller EtherCAT-Geräte, wie z. B. Bildverarbeitungssensoren, Servoantriebe und Feldgeräte, sowie die Erkennung von Anomalien zur Visualisierung von Fehlerstellen. NX7 AL-Steuerungen unterstützen die koordinierte Zusammenarbeit zwischen Mensch und Maschine, um datengesteuerte Entscheidungen zu treffen, mit Just-in-Time-Wartung und -Austausch, um Ausfallzeiten zu minimieren und Produktionsverluste zu reduzieren.